Technologievorhaben

FunGeoS

Gesamtziel:

Konsequente Nutzung der gestalterischen Freiheiten additiv-generativer Fertigungstechnologien

Partner:

Laufzeit: 01.09.2016 - 28.02.2019

Entwicklung und industrielle Einführung additiv-generativ gefertigter Funktionsstrukturen

Berücksichtigung finden grundsätzlich alle denkbaren und zweckmäßigen Ausprägungen und Typen von funktionalen Strukturen, z. B. Mikrostrukturen, Regelgitter-/Fachwerkstrukturen, homogene, gradierte und auxetische bzw. lokal variierte Strukturen, Makrostrukturen einschließlich bionischer oder Strukturen mit optimierter Topologie.

Funktionen sind beispielsweise: Leichtbau, Sensor- und Aktorintegration, Wärmetransport sowie integrierte Ver- und Entsorgung gasförmiger und flüssiger technischer Medien.

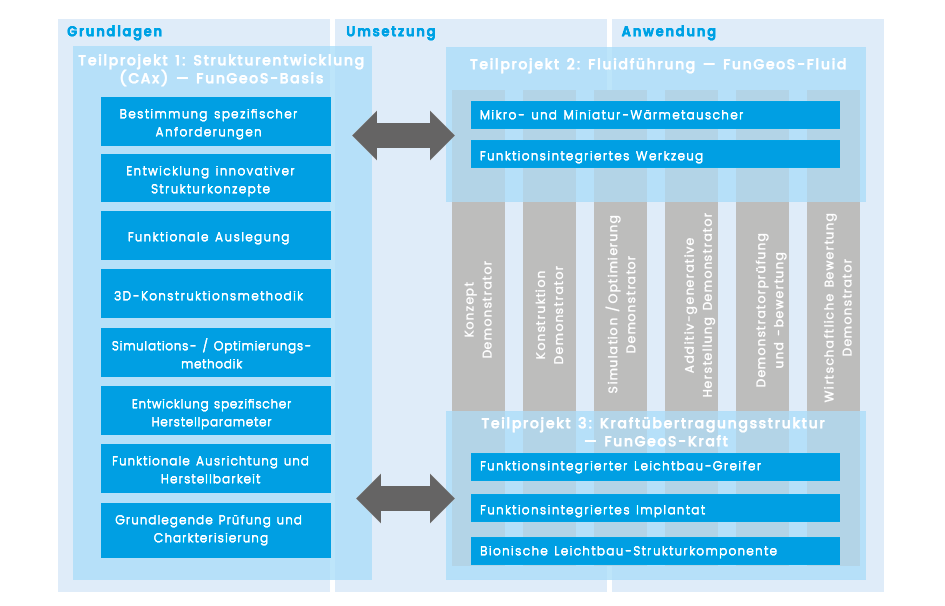

Herangehensweise

Das Technologievorhaben FunGeos besteht aus drei miteinander verknüpften Teilprojekten:

Projektzwischenergebnisse

Bestimmung spezifischer Anforderungen

| Firma: Demonstrator | Anforderungen | |

| Sitec: Greifer | • Leichtbauaspekt, Gewichtsreduktion (Topologieoptimierung) • Funktionsintegration mit Sensoren • Tauschbare Greifbacken Reinigungsöffnungen vorsehen |

|

| Mathys Orthopädie: Gradierter Zylinder |

• Gradierte Strukturen (300 µm bis 600 µm Poren, fester Kern), Zylinder etwa 7 mm Durchmesser, geringe Höhe | |

| ILK, LHM: Mikrowärmetauscher | • Bisher Tragwerkkonstruktion • Durch Geometriefeatures abbildbar, wird in Fa. Bereits beherrscht • Es gibt nur insbesondere Forderungen an die Fertigung |

|

| FKT: Konturnahe Kühlung bei Spritzgusswerkzeug | • Stand: Konturnahe Kühlung bei Spritzguss • Zusätzlich Fluid Druckluft um weitere Funktionen zu ermöglichen (Entlüftung, Auswerfen, etc.) |

Aufgetragen sind die Entwicklungsziele im FunGeoS-Basis-Teilprojekt für die Demonstrator-Teilprojekte. Das Vorhaben orientiert sich sehr stark an den enthaltenen Demonstratoren und deren Erfordernisse für neuartige Konstruktionsprinzipien.

3D-Konstruktionsmethodik

Abgeleitet von den spezifischen Anforderungen wird eine 3D-Konstruktionsmethodik im Projekt erarbeitet, welche insbesondere im Umgang mit additiv-generativen Verfahren unerfahrenen Konstrukteuren Hilfestellungen und ein gewisses Handwerkszeug mitgeben soll.

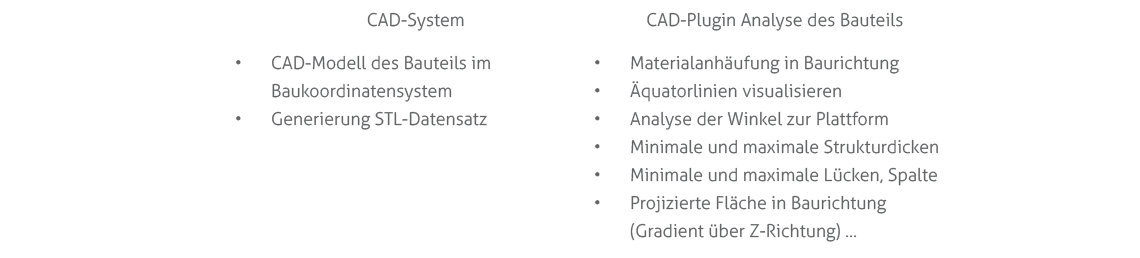

STL-Datensatz

Analysewerte:

Minimaler Durchmesser,

Minimale Wandstärke, Gradienten, …

Die Methodik fußt dabei auf einem CAD-Plugin, welches unabhängig vom entsprechenden CAD-System des Anwenders fungieren kann. Es nutzt zur Analyse der beschriebenen Funktionalitäten STL-Daten, welche aus dem CAD-System generiert werden. Die analysierten Daten werden anschließend ins CAD-System zurückgespielt und am Modell visualisiert. Somit bleibt die Parametrik erhalten, es entfällt der Schritt über sonst übliche Spezialsoftware, der Workflow ist deutlich performanter

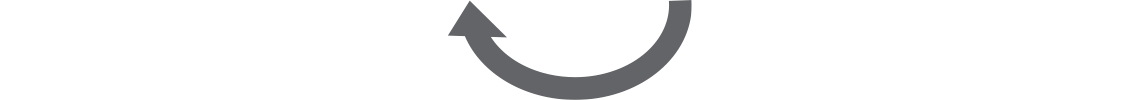

Design für doppelt gradiertes Implantat

Das Implantat in Form einer Kniekondyle soll für ein optimiertes Einwachsverhalten bei gleichzeitig idealer Steifigkeit eine doppelte Gradierung enthalten (vgl. Grafik). Die Porosität nimmt dabei von innen nach außen und von oben nach unten zu. Das Einwachsverhalten ist bei größeren Poren besser, die Steifigkeit verhält sich indirekt proportional dazu.

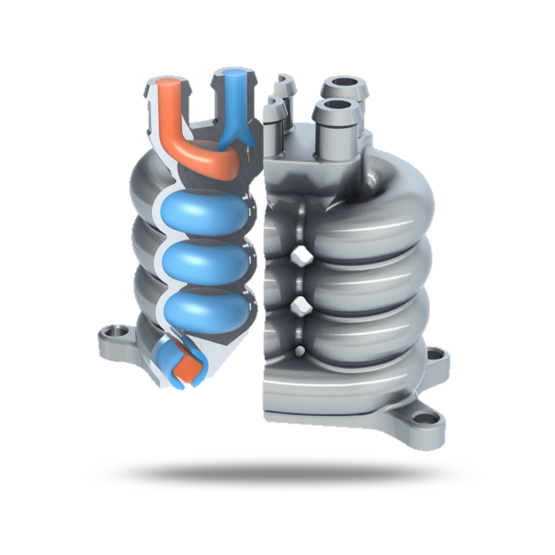

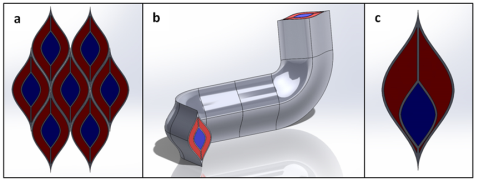

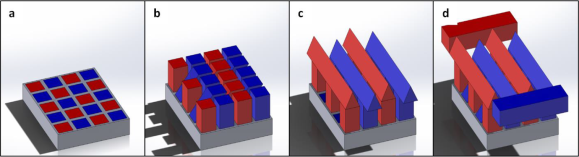

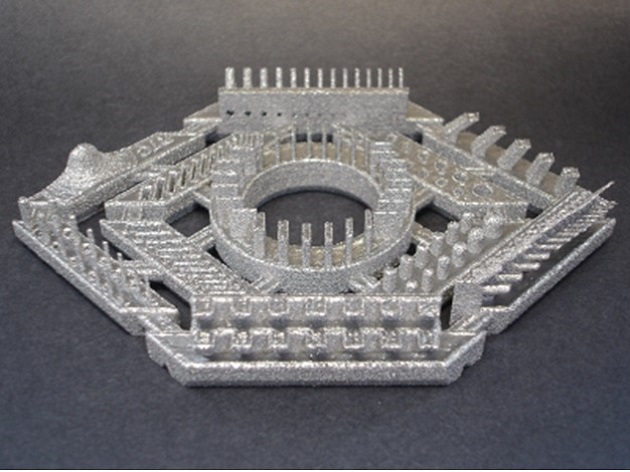

Strukturkonzepte für Miniatur- bzw. Mikro-Wärmetauscher

Ausgewählte Konzepte für optimierte Wärmetauscher-Strukturen, welche nur additiv-generativ hergestellt werden können.

Ziel der Optimierung ist einerseits die Ermöglichung einer entscheidend großen Wärmeübertragungsfläche bzw. einer optimalen Kompaktheit. Andererseits ist die Fertigbarkeit mittels additiv-generativer Verfahren Randbedingung bei der Konzeptentwicklung. Die Leistungsfähigkeit der Konzepte wird mittels Fluidsimulationen ermittelt und gegeneinander verglichen. Auf dieser Grundlage wird das bestgeeignete Konzept ermittelt. Die Konzepte stellen Innenstrukturen für mögliche Wärmetauscher dar, welche dann mittels Formfeature-Konstruktion zu einem kompletten Wärmetauscher ausgeführt werden.

Konzept 1: a) hohe Packungsdichte, b) flexible Formung (Randbedingung: Fertigungsrichtung), c) Trennung der Kanäle kompakt, flexibel, aber höherer Konstruktionsaufwand

Konzept 2: a) Grundstruktur, b) + c) Verbindung der einzelnen Medien, d) Anschluss kompakt, einfache Konstruktion, aber unflexibler Aufbau

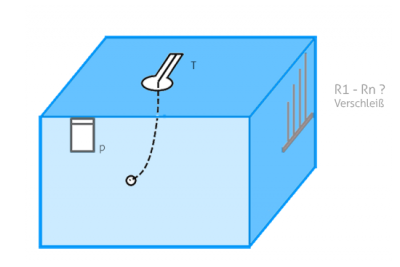

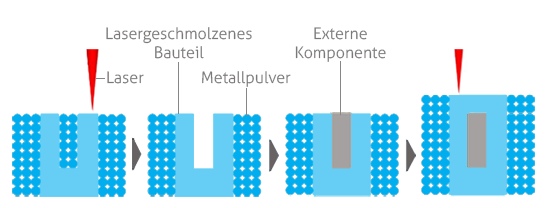

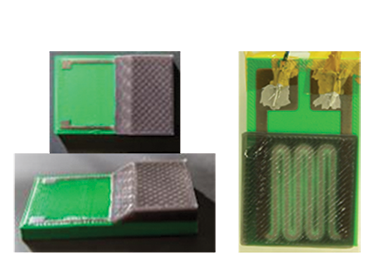

Konzept zur Sensorintegration (Funktionsintegriertes Werkzeug)

Zu integrierende Funktionalitäten: Temperatursensor, Drucksensor, Verschleißsensor. Als initiale Konzepte wurden dafür die Integration eines Thermoelementes, Widerstandsvergleichsmessungen an eingeschmolzenen Drähten und eines Drucksensors, beispielsweise mit einem kapazitivem Messprinzip. Dieses Konzept ist beispielhaft so aufgebaut.

Im additiv-generativen Fertigungsprozess wird eine Membran definierter Stärke direkt an der Oberfläche der Kavität hergestellt. Diese Membran fungiert als eine Hälfte eines Kondensators, der Sensor die andere Seite. Infolge einer Druckbeaufschlagung erfährt die Membran eine Durchbiegung, welche entsprechend mit dem so gebildeten kapazitiven Sensor erfasst wird. Über das dem Material innewohnenden Materialgesetz kann anschließend der wirkende Innendruck errechnet werden.

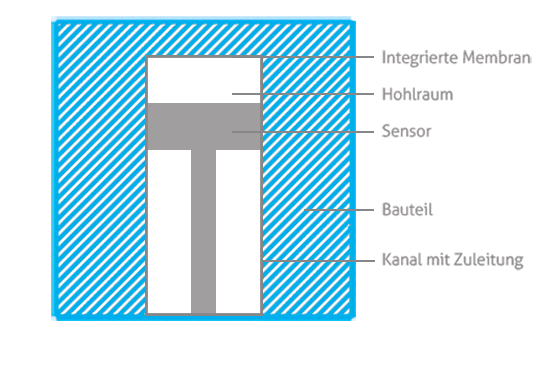

Die prinzipielle Vorgehensweise zur Sensor- bzw. Komponentenintegration im Laser-Strahlschmelzprozess wird folgendermaßen beschrieben:

1) Aufbau einer Hülle im Laser-Strahlschmelzprozess

2) Unterbrechung des Bauprozesses und Entfernen des losen Pulvers innerhalb der Hülle

3) Integration des Sensors bzw. der Komponente

4) Fortführung des Laser-Strahlschmelzprozesses

Die Integration eines Thermoelementes vom Typ K konnte bereits in Vorversuchen nachgewiesen werden.

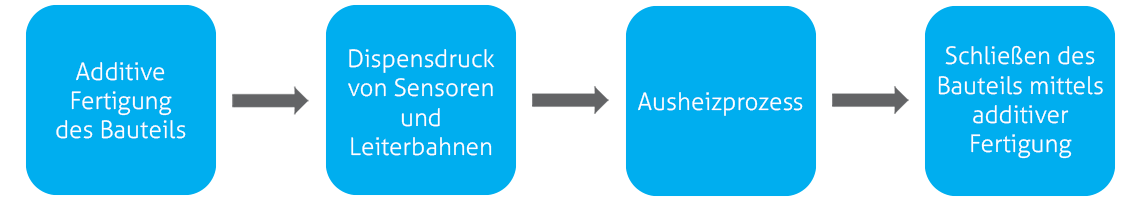

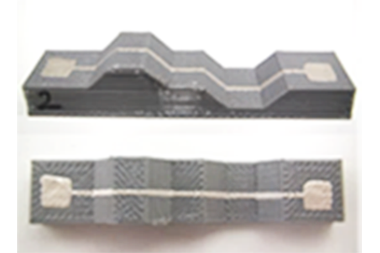

Prozesskette für die Integration von elektronischen/sensorischen Funktionen mittels Dispensdruck

Einstufiger Integrationsprozess

|

|

|

|---|---|---|

|

Dispensergedruckte Leiterbahnen |

Heizwendel mittels Dispenserdruck |

In additiv gefertigten Bauteil integrierte Heizwendel |

Weiterhin werden die Grundlagen geschaffen, mittels kombinierten Prozess aus Dispensdruck und Kunststoff-3D-Druck (FDM/FFF) Sensoren und Leiterbahnen in solch einem einstufigen Integrationsprozess herzustellen.

Entwicklung spezifischer Herstellparameter (Beispiel: EBM)

Charakterisierung der geometrischen Auflösung bei Verwendung von Standardparametern (Arcam Q20+)

Pulverentfernung aus inneren Hohlräumen / Kanälen (EBM)

Im EBM-Verfahren wurden spezifische Herstellparameter entwickelt. Dabei wurde zum einen die geometrische Auflösung bei Verwendung von Standardparametern auf einer Arcam Q20+ zur weiteren Parameteroptimierung analysiert. Zum anderen wurde die Pulverentfernung aus inneren Hohlräumen/Kanälen geprüft, da mit dem EBM-Verfahren im Projekt ein topologieoptimierter Ventilblock umgesetzt werden soll. Als bestgeeignetes Verfahren hat sich dabei eine mechanische Pulverentfernung mittels Drahtbürste herausgestellt, wobei die schlechte Zugänglichkeit von Ecken beachtet werden muss.

Sie möchten mehr erfahren? Unter folgenden Links finden Sie weitere Veröffentlichungen zum Projekt FunGeoS:

• Teilprojekt 1: Strukturentwicklung (CAx): Abschlussbericht

• Teilprojekt 2: Fluidführungsstruktur - FunGeoS-Fluid: Abschlussbericht

• Potentials and challenges of additive manufacturing technologies for heat exchanger