Technologievorhaben

SupErLaTiv

Gesamtziel:

Simulationsgeschützte automatische Supportstruktur-Erstellung für laserbasierte Additive Fertigung

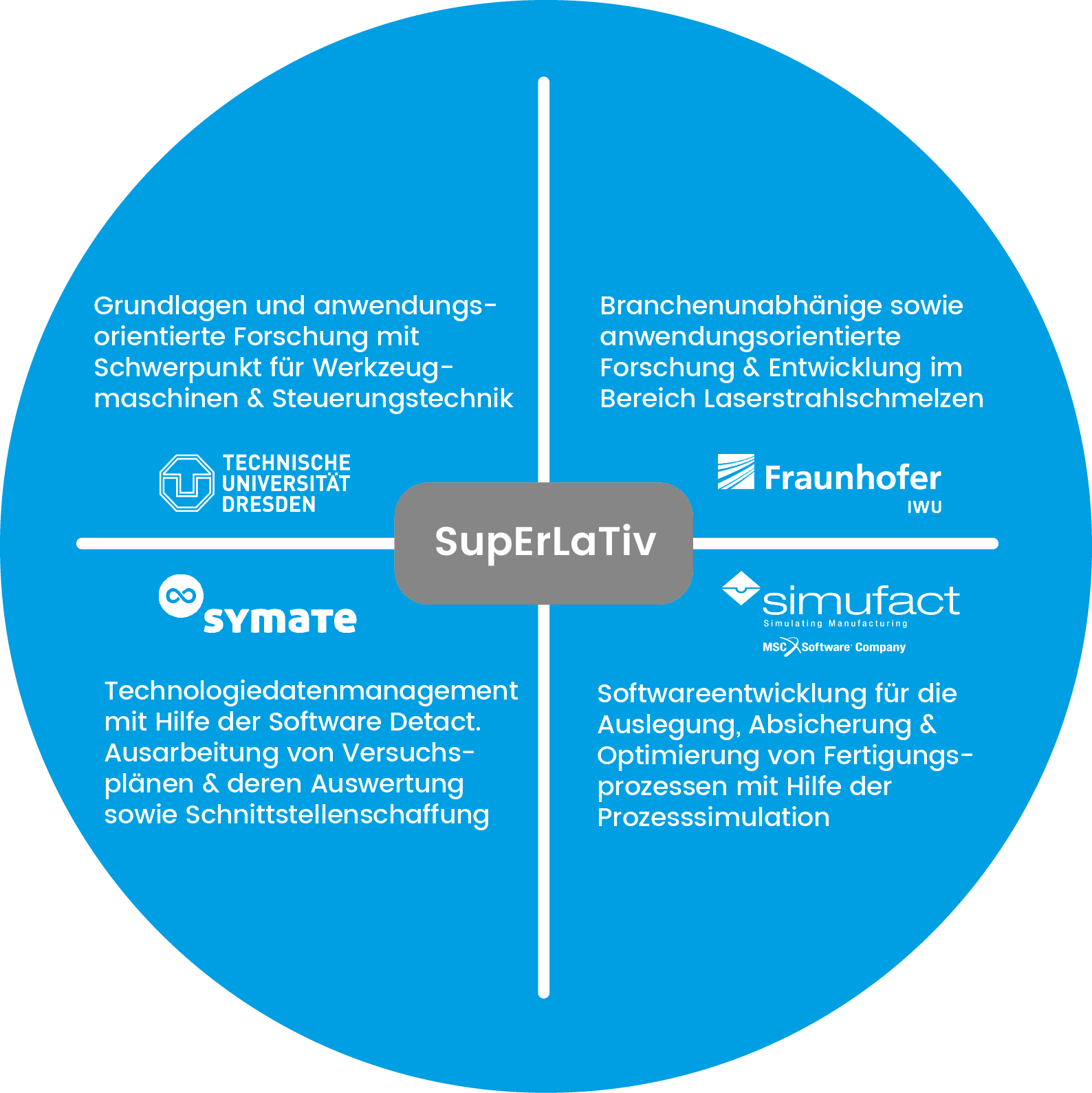

Partner:

Laufzeit: 01.04.2019 - 31.03.2021

Einführung: Supportstrukturen

Stützstrukturen, im internationalen Umfeld der additiven Fertigung üblicherweise auch Supportstrukturen bzw. Supports genannt, sind Hilfsgeometrien für den Fertigungsprozess und nicht Bestandteil des eigentlichen Bauteils. Beim Laser-Strahlschmelzen (Laser Beam Melting, kurz: LBM) dienen derartige Strukturen gleich mehreren Zwecken. Einerseits ermöglichen sie die Herstellung von Bauteil-Überhangbereichen, erfahrungsbasiert typischerweise im Bereich von 45° bis 90° der Flächennormalen zur X-Y-Fläche/Bauplattform. Andererseits dienen sie als Verbindungselement zwischen Bauteil und Bauplattform und übernehmen dabei drei wesentliche Funktionen:

1) Sie ermöglichen eine erweiterte Ableitung der durch die Laserenergie eingebrachten Schmelzwärme aus dem Schmelzbad bzw. der erstarrenden Schweißraupe.

2) Die Supportstrukturen nehmen die vom Bauteil wirkenden und vornehmlich durch thermisch induzierte Eigenspannungen hervorgerufenen mechanischen Kräfte auf und fixieren das Bauteil in seiner Position auf der Bauplattform bzw. im Bauraum.

3) Weiterhin werden Stützstrukturen dazu verwendet, um Bauteil und Bauplatte beschädigungsfrei voneinander zu separieren.

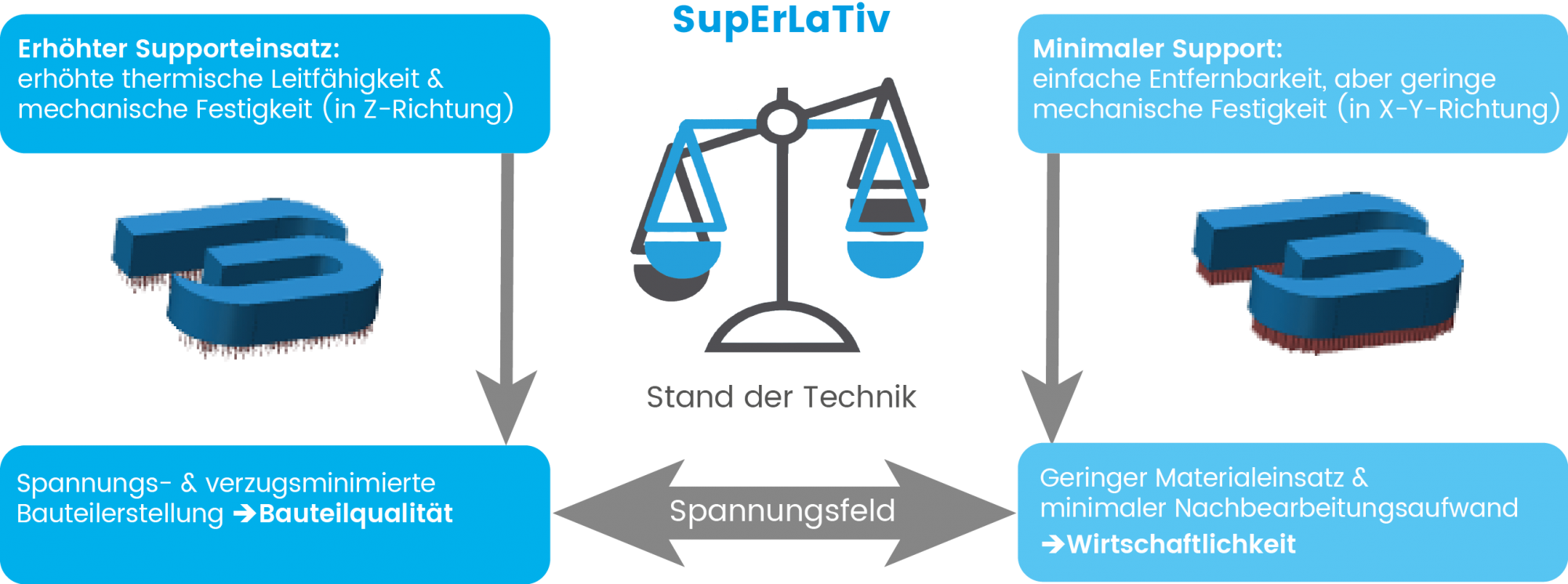

Die Supportstrukturen werden heute weitestgehend automatisiert aus einfachen Regelgeometrien, wie z. B. dünnen Wänden, Zylindern oder Kegelstümpfen innerhalb der CAM-Software erzeugt. Dabei sind innerhalb der CAM-Software Algorithmen hinterlegt, welche je nach Bauteilorientierung und vordefiniertem Überhang-Grenzwinkel die Supportstruktur am Bauteil in regelmäßiger Aufteilung erstellen. Die Festlegung, wo Supportstrukturen mutmaßlich nötig sind, basiert dabei auf rein geometrischen Kriterien, welche sowohl zu unnötigen Supports wie auch zu fehlenden Supports in kritischen Bereichen führen können. Im Nachbearbeitungsprozess wird dann nach heutigem Stand der Technik die Supportstruktur in Handarbeit vom Bauteil entfernt. Abbildung 1 stellt das Spannungsfeld zwischen den Zielgrößen Bauteilqualität und Wirtschaftlichkeit bei der Auslegung von Supportstrukturen beim LBM dar.

Abbildung 1: Auslegung von Supportstruktur im Spannungsfeld zwischen Bauteilqualität und Wirtschaftlichkeit

Bei den Anwendern der additiven Fertigungstechnologie Laser-Strahlschmelzen besteht daher der Bedarf, neue Optimierungsansätze zur Auslegung von Supportstrukturen im Spannungsfeld zwischen Bauteilqualität und Wirtschaftlichkeit zu finden. Dabei gilt die Prämisse: „So viel Supportstruktur wie nötig, aber so wenig wie möglich.“ Aktuelle Ansätze zielen diesbezüglich vor allem auf die Verminderung der relativen Dichte der Supportstrukturen durch Einsatz von z. B. Gitterstrukturen ab. Dabei werden vorwiegend die mechanischen Eigenschaften des Supportes betrachtet bzw. teilweise auch die thermischen Eigenschaften.

Innerhalb der Daten- und Bauprozessvorbereitung sind oftmals noch viele zeitaufwändige manuelle Schritte für die Supporterstellung notwendig. Für die Fertigung bedeutet jedes zusätzlich aufzubauende Volumenelement, d.h. auch jede zusätzliche Supportstruktur, eine Erhöhung der Herstellkosten und -zeit. Häufig treten auch Bauteilfehler und Prozessabbrüche durch falsch ausgelegte Supportstrukturen auf, welche ggf. Datenanpassungen und eine erneute Fertigung zur Folge haben. In der Bauteilnachbearbeitung, d.h. am Ende der Prozesskette, sind das Abtrennen von Supportstruktur und die Nacharbeit der Anbindungsflächen am Bauteil notwendig.

Ziele

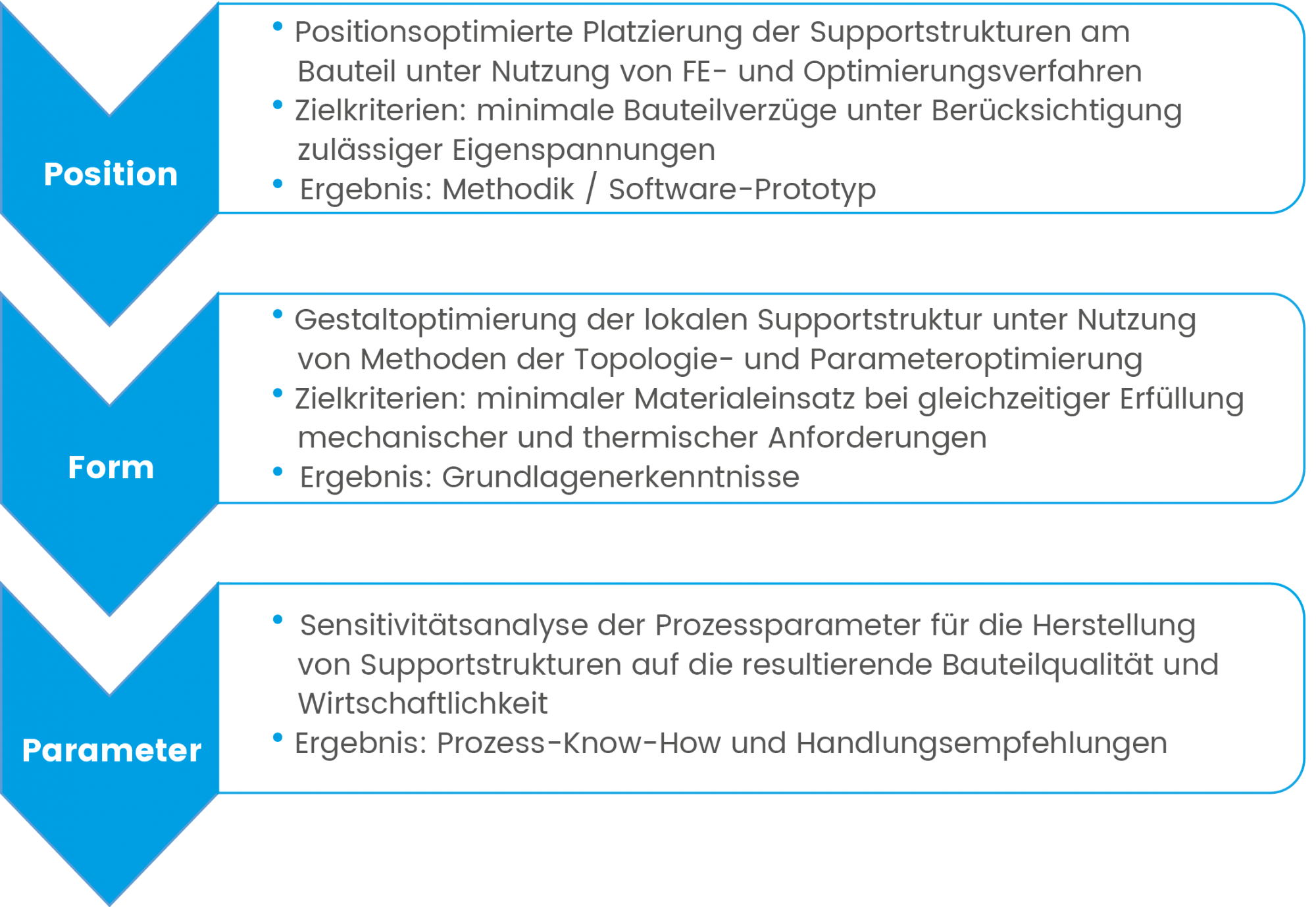

Ziel des Projektes ist es, diese bislang geometriebasierte Erstellung und erfahrungsgetriebene Optimierung der Supportstrukturen um einen simulativen Ansatz zu erweitern bzw. durch diesen zu ersetzen. Dadurch sollen Supports gezielter platziert und wenn möglich geometrisch gestaltet werden können, um die manuellen und maschinellen Aufwendungen zur Erstellung und Entfernung des Supports so gering wie möglich zu halten und gleichzeitig eine hervorragende Bauteilqualität und einen fehlerfreien Bauprozess zu gewährleisten. Dafür werden innerhalb dieses Projektes die in Abbildung 2 dargestellten konkreten drei Teilzielstellungen adressiert.

Abbildung 2: Zielstellungen des Vorhabens SupErLaTiv

Die Zielstellungen dieses Projektes adressieren die aktuellen Aspekte der AGENT-3D-Roadmap 3.0 „Beschleunigte Produktentwicklung für Prototypen“, „Veränderung des Produktentstehungsprozesses“ im engeren und „Energieeffizienz, Abfallmanagement“ im weiteren Sinne. Der aktuelle Stand der Technik, wird um neue simulationsbasierte Ansätze und Analysen zum Einfluss gewählter Prozessparameter (hier: Laser- und Belichtungsparameter) für die Herstellung von Supportstrukturen erweitert. Damit wird ein wichtiger Beitrag zur Erweiterung des Prozessverständnisses und der wirtschaftlichen sowie qualitätsgerechten Fertigung von Bauteilen mittels LBM geleistet.

Umsetzung

Zur Erreichung der genannten Zielstellungen soll die bisherige Simulationsmethode erweitert werden. Simufact Additive ist ein Softwareprodukt, mit dem der Aufbauprozess beim LBM simulativ abgebildet und entstehende Eigenspannungen und daraus resultierender Verzug vorhergesagt werden können (siehe Abbildung 3).

Abbildung 3: Darstellung des mit Simufact Additive simulierten Bauteilverzugs bei unterschiedlicher Supportplatzierung am Beispiel des AGENT-3D-Logos

Gegenwärtig bietet dieses Programm zwei unterschiedliche Berechnungsmöglichkeiten: Zum einen verwendet es eine rein mechanische Berechnung auf Basis sogenannter inhärenter Dehnungen, bei der die Effekte der transienten Wärmeeinbringung durch die Laserquelle über das Aufbringen kleiner, vorher kalibrierter Dehnungen nachgebildet werden. Zum anderen ermöglicht es mit thermischer oder thermo-mechanisch gekoppelter Berechnung eine vereinfachte transiente Simulation des Aufbauprozesses mit Berücksichtigung dieser Wärmeeinbringung. Im Falle der rein mechanischen Berechnung bleiben thermische Prozesse zu Gunsten einer äußerst kurzen Rechenzeit unberücksichtigt. Der Anwender muss für jede Belichtungsstrategie und jede Maschine seinen eigenen Prozess anhand von Kalibriergeometrien anpassen.

Durch die Verfügbarkeit einer vereinfachten Methode für eine transiente thermo-mechanisch gekoppelte Simulation kann auf diesen Kalibrierprozess nun verzichtet werden. Sie bildet die Grundlage für die in diesem Projekt geplante automatische Optimierung der Supportstruktur, die zusätzlich zu den mechanischen Aspekten auch die Wärmeableitung berücksichtigen kann. Schwerpunkt der geplanten Erweiterung der Simulationsmethodik bildet die Integration der Simulation des Bauprozesses in eine iterative Prozedur, in der einerseits eine unzureichende Abstützung identifiziert und durch Veränderungen an der Supportstruktur ausgeglichen wird, andererseits nur geringfügig oder gar nicht beanspruchte Teile der Supportstruktur zugunsten einer Reduktion des Supportvolumens und einer Verkürzung der Bauzeit entfernt bzw. verkleinert werden.

Die Ergebnisse der Fertigungs-Simulation sollen genutzt werden, um Kriterien abzuleiten, wo Supports mit gegebenen thermo-mechanischen Eigenschaften benötigt werden. Zielgröße des Iterationsprozesses bilden festgelegte Kriterien, wie z.B. die Begrenzung des maximalen Verzugs bei minimalem Support.

Für mehr Effizienz bei der material-, maschinen- und prozessgerechten Kalibrierung soll eine allgemeingültige Vorgehensweise entwickelt werden, welche einerseits Methoden der statistischen Versuchsplanung und andererseits Algorithmen zur automatisierten Auswertung der Kalibrierversuche bis zur Ermittlung der erforderlichen Modellparameter umfasst.

Abbildung 4: Projektrelevante Kompetenzen der Projektpartner