Technologievorhaben

ToolPrint

Gesamtziel:

Effizientere Entwicklung einer Fertigungskette zum additiven Aufbau von Werkzeugen aus angepassten Drahtwerkstoffen mittels Lichtbogenverfahren

Projektpartner:

Laufzeit: 01.11.2018 - 31.10.2020

Herangehensweise

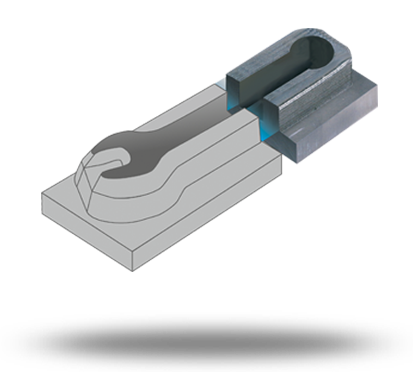

Die Fertigung von Schnittwerkzeugen für das Trennen überschüssigen Materials von Schmiedebauteilen ist zeit- und ressourcenaufwendig. Die Werkzeuge werden oftmals aus dem vollen Material subtraktiv herausgearbeitet.

Hier greift die Idee des 3D-Drucks, welcher die Fertigung endkonturnaher Rohlinge ermöglicht. Das dabei noch überschüssige, bis zur Endkontur abzutragende Übermaß ist bedeutend geringer als bei der Fertigung aus dem Vollen und ermöglicht eine starke Reduktion des Spanvolumens. Dies wiederum ermöglicht eine effizientere Materialausnutzung während der Fertigung, sowie eine Verringerung von Verschleiß bei der subtraktiven Endbearbeitung. Beide Effekte führen zu einer wirtschaftlicheren und ressourcenschonenderen Fertigung von Schnittwerkzeugen.

Da die konventionell im Werkzeugbau eingesetzten Stahlgüten nicht oder nur eingeschränkt schweißgeeignet sind, werden im Vorhaben angepasste Legierungen entwickeln, die für den 3D-Druck mittels Lichtbogen und Draht (engl. Wire and Arc Additive Manufacturing - kurz: WAAM) verarbeitet werden können. Hierzu erfolgt zunächst die umfassende Charakterisierung der bestehenden Werkstoffsysteme um daraus Legierungszusammensetzungen abzuleiten. Weitere Schwerpunkte von ToolPrint liegen in der subtraktiven Nachbearbeitung sowie Prozessentwicklung zur Erlangung definierter Werkstoffeigenschaften mittels WAAM gedruckter Bauteile.

Die Aufgabenteilung innerhalb des Projektes ist zugeschnitten auf die jeweiligen Expertisen der Projektpartner und gliedert sich in die fünf Schwerpunkte Ausgangsmaterial, Verarbeitung, Bearbeitung und Bewertung, Werkstoffeigenschaften und Zerspaneigenschaften. Durch die Bündelung der Erfahrungen und Kompetenzen der Projektpartner entsteht am Projektende ein validiertes Funktionsmuster sowie ein Nachweis zur Wirtschaftlichkeit.

Der Arbeitsplan gliedert sich dabei in folgende Arbeitspakete:

• AP1: Auslegung Werkstoffsystem und Prozesskette

• AP2: Werkstoffentwicklung

• AP3: Prozessentwicklung

• AP4: Entwicklung Schnittwerkzeug

• AP5: Zusammenführen

• AP6: Funktionsmuster

• AP7: Abschlussprüfung

Spezifikation des Ausgangsmaterials

Um eine optimale Prozessierbarkeit gewährleisten zu können, wird ein Ausgangsmaterial an die additive Prozessführung angepasst und hergestellt, um gezielte Eigenschaften erzielen zu können. Hierfür müssen prozessbedingte Veränderungen der Werkstoffeigenschaften durch die Verarbeitung mittels WAAM mit in Betracht gezogen werden, da besonders die resultierenden Eigenschaften nach dem 3D-Druck für die entstehenden Bauteile relevant sind. Zunächst werden hierfür verschiedene angepasste Werkstoffzusammensetzungen als Fülldrahtelektroden hergestellt, prozesstechnisch verarbeitet und die resultierenden Werkstoffeigenschaften bewertet. Besonderes Augenmerk liegt dabei auf der Zähigkeit, Schlagfestigkeit sowie Härte. Ziel ist es darauf aufbauend, eine Massivdrahtelektrode herzustellen, welche für die Fertigung des Schnittwerkzeug-Funktionsmusters angewandt wird und die geforderten Bauteileigenschaften erfüllt.

Robustes Prozessfenster

Es wird ein robustes Prozessfenster erarbeitet, welches tolerant für prozessbedingte Schwankungen ist und für einen autonomen unbeaufsichtigten Betrieb der 3DMP®-Maschinen mit der angepassten Drahtlegierung anwendbar ist. Es sollen dabei defektfreie Proben und schlussendlich auch das Funktionsmuster mit den geforderten mechanisch-technologischen Eigenschaften hergestellt werden, wobei die maximale Grenze der Aufbaurate für die speziell zugeschnittene Legierung ermittelt und ausgereizt werden soll.

Bearbeitung des erzeugten Werkstoffs und Einsatzbewertung

Das Gefüge mittels WAAM hergestellter Bauteile ist häufig vergleichbar mit Gussgefüge, weshalb sich die Bearbeitbarkeit im Vergleich zu gewalzten oder geschmiedeten Grundwerkstoffen unterscheidet. Aus diesem Grund werden geeignete Bearbeitungs- und Wärmeführungsstrategien, evaluiert und experimentell anhand von Funktionsmustern verifiziert. Bei der subtraktiven Nachbearbeitung mittels Fräsen wird besonderes Augenmerk auf die variierende Belastung und damit ggf. einhergehende Schwingungen im Randbereich durch die prozessbedingte Welligkeit der gedruckten Bauteile und die dadurch variierenden abgetragenen Materialmengen gelegt. Am Ende des dritten Arbeitsziels soll ein Schnittwerkzeug zum Abgraten eines geschmiedeten Ringmaulschlüssel-Rohlings gefertigt, auf Einsatzfähigkeit mit entsprechender Lebensdauer sowie Wirtschaftlichkeit der Fertigung hin bewertet werden.

Meilensteine

Entsprechend des Projektverlaufs sind drei Meilensteine definiert. Hierzu erfolgt eine Ergebnisbewertung bzw. der Abschluss von Arbeitsschwerpunkten.

• MS 1: Werkstoffsystem und Prozesskette sowie geforderte Eigenschaften definiert

• MS 2: Beiträge der Teilvorhaben liegen vor, Details sind in den Teilvorhabenbeschreibungen angegeben

• MS 3: Optimierung unter ganzheitlicher Betrachtung der Fertigungsprozesskette vom Ausgangswerkstoff zur endbearbeiteten Probe

Projektzwischenergebnisse

Auslegung Werkstoffsystem und Prozesskette

Es wird ein Lastenheft hinsichtlich der Werkstoffeigenschaften erstellt, welche die Randbedingungen an die zu fertigenden Schnittwerkzeuge beinhaltet. Die geforderten und aus dem Prozess bzw. der Nachbehandlung resultierenden Eigenschaften sollen vergleichbar mit den bisher für die Schnittwerkzeugherstellung eingesetzten Schneidwerkstoffe 1.2379, 1.2436 bzw. 1.2767 sein.

Erste Versuche mit Massivdrahtelektroden auf Basis von Hartauftragsstählen ermöglichen die Erkenntnisgewinnung bezüglich Verarbeitungsparametern und Prozessstabilität bei der Fertigung mittels WAAM. Es werden Blockgeometrien hergestellt, die für erste Erkenntnisse zur subtraktiven Nachbearbeitung, sowie für Werkstoffuntersuchungen verwendet werden. So können Aussagen über prozessbedingte Legierungsänderungen getroffen werden, um die Auslegung der angepassten Drahtlegierungen zu unterstützen.