Technologievorhaben

LasCer

Gesamtziel:

Generative Verarbeitung von keramischen Faserverbundstrukturen mittels Lasertechnologie

Partner:

Laufzeit: 01.04.2019 - 31.03.2021

Keramische Faserverbundwerkstoffe

Das Vorhaben LasCer dient der Untersuchung der Machbarkeit eines völlig neuartigen Verfahrens zur kostengünstigeren Herstellung von keramischen Faserverbundwerkstoffen (Ceramic Matrix Composites, kurz CMC).

Keramische Faserverbundwerkstoffe stehen im derzeitigen Fokus der Luft- und Raumfahrt sowie der Energieindustrie. Durch ihren Einsatz können höhere Prozesstemperaturen, beziehungsweise ein geringerer Kühlbedarf erreicht werden, wodurch eine Steigerung der Effizienz von Gasturbinen und eine Reduktion des Gewichtes erwartet wird.

Der Anwendung solcher Werkstoffe stehen bisher aufwändige (kostenintensive) Herstellungsrouten und eine unzulängliche Realisierbarkeit konstruktiver Komplexität entgegen. Die etablierten Verfahren zur CMC-Herstellung unterscheiden sich hauptsächlich im Aufbau der Matrix, während die Faserverarbeitung weitgehend auf den Techniken der CFK (faserverstärkte Kunststoffe) basiert. Die Matrixherstellung kann z.B. über Schlickerinfiltration der Faserprepregs, durch Abscheidung aus der Gasphase (CVD), via Pyrolyse präkeramischer Polymere (PIP) oder Infiltration mit Silizium (LSI) erfolgen. In allen Fällen muss das gesamte Bauteil mindestens einmal einer Wärmebehandlung unterzogen werden, häufig sogar mehrmals.

Gegenstand der Untersuchungen

Das Verfahren, welches in diesem Vorhaben untersucht werden soll, umfasst die direkte Herstellung von keramischen Faserverbundstrukturen mittels Lasertechnologie. Dabei sollen keramische Fasern mit einem Matrixmaterial zusammengeführt werden, welches zunächst pulverförmig vorliegt und im Anschluss durch die Laserbehandlung mittels Aufschmelzen konsolidiert wird.

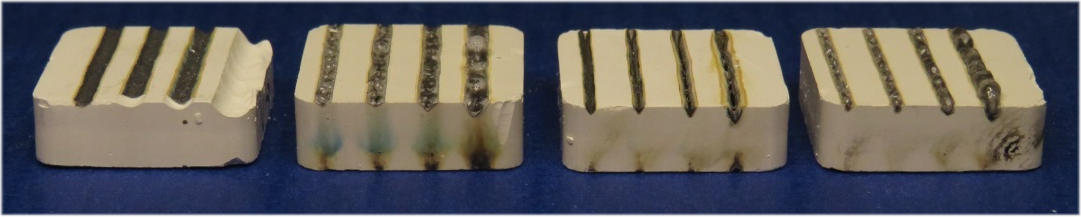

Gepresste Probe aus pulverförmiger Matrix (Y2O3, SiO2) mit Partikeln aus Siliciumcarbid (SiC)

Pressproben nach den Schmelzversuchen

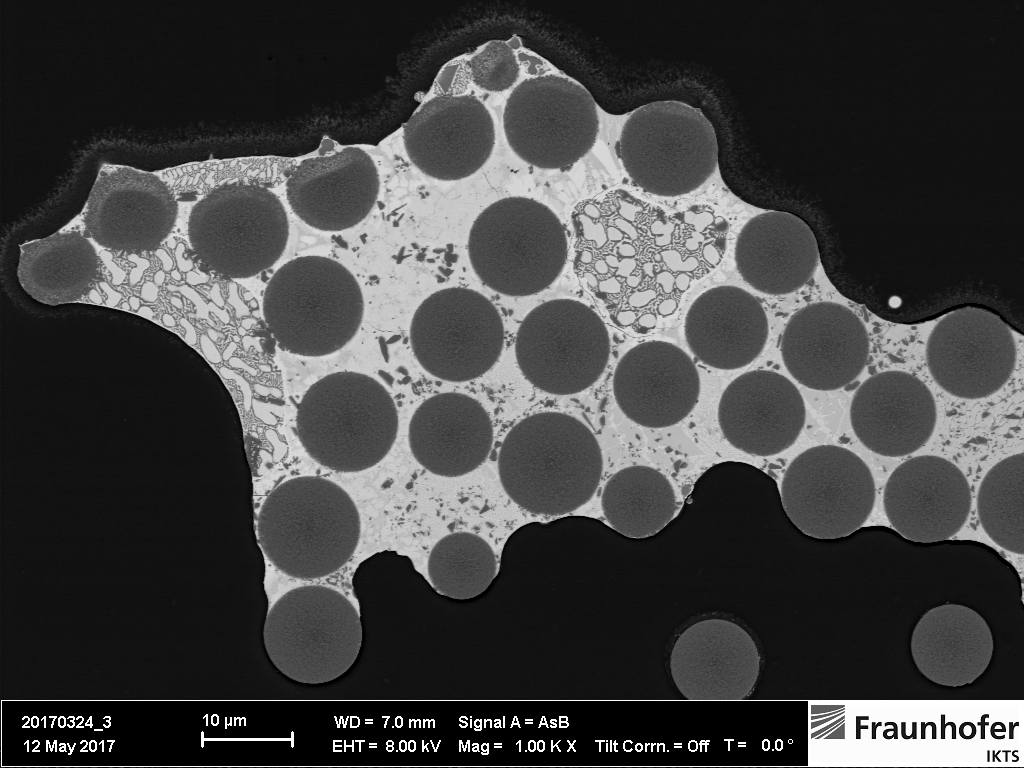

Querschliff mit geschmolzener CMC-Matrix (Y2O3/SiO2/SiC) und SiC-Faser

Ablauf des Fertigungsprozesses

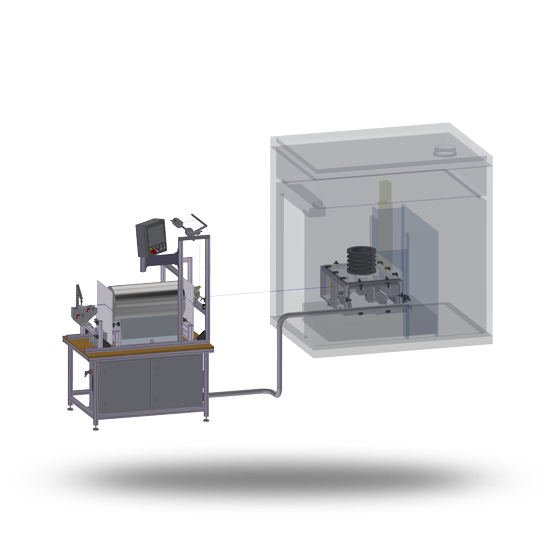

Der Fertigungsprozess (Abbildung 1) beginnt mit dem Abwickeln der Fasern von der Spule (1). Die Siliziumcarbidfasern, welche in diesem Vorhaben verwendet werden sollen, haben einen Durchmesser von 7 bis 10 µm und liegen nicht einzelnen, sondern in sogenannten Rovings (Faserbündeln) vor. Da das Faserbündel mit einem polymeren Mantel (Schlichte) gegen mechanische Beschädigungen geschützt ist, muss dieser vorerst thermisch entfernt werden. Dies erfolgt durch das Durchführen des Rovings durch einen Rohrofen (2). Im Folgeschritt muss das Matrixmaterial jedoch zwischen die einzelnen Fasern gebracht werden. Die Zugabe des Matrixpulvers über eine Düse im Laserprozess kann dies nicht allein ermöglichen. Aus diesem Grund muss das Faserbündel mit dem Matrix-Pulver beschichtet werden. Angelehnt an die Wickeltechnologie bei suspensionsbasierter Herstellung von CMC soll das Faserbündel über Umlenkrollen durch eine Pulversuspension (3) geführt werden. Dadurch wird das Faserbündel zwischen den Fasern und außen herum mit dem Matrixmaterial beschichtet. Da die Eigenschaften nicht-oxidischer CMC stark von der Faser-Matrix-Wechselwirkung abhängen, soll zusätzlich zur Beschichtung der Faser mit Matrixmaterial eine Trennschicht zwischen Faser und Matrix aufgebracht und getestet werden. Dazu wird die Faser z. B. mit einem Kohlenstoffspender beschichtet und anschließend gleich mit dem keramischen Matrixmaterial. Dadurch wird eine positive Auswirkung auf die Schadenstoleranz erwartet. Die aufgebrachte Suspension wird im Anschluss mithilfe eines Rohrofens getrocknet (4). Das mit dem Matrixpulver versehene Roving wird in die Laseranlage (5) geführt und mittels einer kombinierten Ablege- und Wickeleinheit gezielt auf einem rotierenden Dorn abgelegt (6). Während des Ablegens wird das Roving mit einer geeigneten Laserquelle (7) lokal erwärmt. Diese Erwärmung soll dazu führen, dass das Matrixpulver aufschmilzt, sich verdichtet und im Anschluss wieder erstarrt. Wichtig ist in diesem Moment auch, dass durch die thermische Behandlung das Fasermaterial nicht beschädigt wird. Das bedeutet, dass Oxidationsprozesse und Anschmelzen der Fasern vermieden werden müssen. Eine zusätzliche Nachinfiltration nach dem Schmelz- und Erstarrungsprozess wird nicht benötigt.

Abbildung 1: Prozessschema LasCer