TECHNOLOGIEVORHABEN

QualiPro

Gesamtziel:

Entwicklung eines Qualitätsmanagementsystems für die sichere und robuste additive Fertigung

Partner:

Laufzeit: 01.08.2017 - 31.01.2020

Projektstruktur

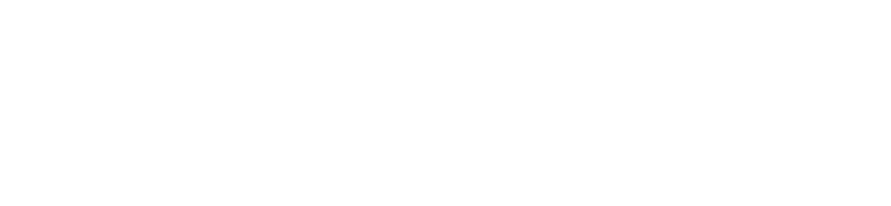

Abbildung 1: Projektstruktur des Technologievorhaben "QualiPro"

Teilergebnisse

Im Folgenden werden ausgewählte Projektergebnisse vorgestellt. Bei weiterem Interesse können Sie sich gerne bei der Projektleitung Angelina Marko melden, sodass Kontakte zu den entsprechenden Ansprechpartner hergestellt werden können.

Analyse für die Qualitätssicherung

Im ersten Schritt wurden die erforderlichen Rahmenbedingungen für die Modellierung des QM-Prozesses definiert. Hierzu zählt im Wesentlichen die Modellierung der Wertschöpfungskette mitsamt relevanten Arbeitsgängen und Schnittstellen.

Abbildung 2: Prozesskette für additive Fertigungsprozesse

Darüber hinaus wurden Kennzahlen zur Prüfung der Fähigkeit von Prozess, Maschine und Prüfmitteln definiert. Als Beispiel sei hier die Entwicklung einer praxisorientierten Prüfkörpergeometrie genannt.

Qualitätsmanagement (QM) im Prozess

Prozessmonitoring

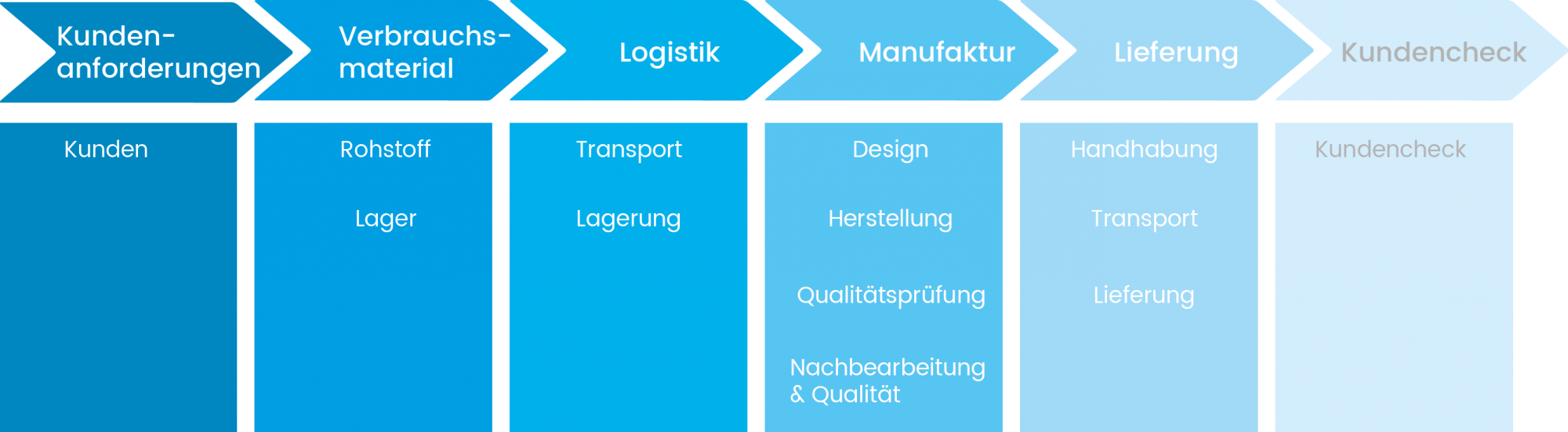

Schwerpunkt lag hier bei der Weiterentwicklung von Condition- und Prozessmonitoring-Prozessen. Für die Untersuchungen der Fehlerarten wurde die Bildverarbeitung zur Überwachung des Beschichtungsprozesses genutzt und Korrelationen zwischen optischen Daten und realen Bauteileigenschaften evaluiert, besonders hinsichtlich einer Bewertung einer In-situ Prozessüberwachung.

Ein Ansatz hierbei ist die gesamtheitliche pyrometrische Prozessüberwachung beim Laser Powder Bed Fusion (L-PBF). Dabei kommen verschiedene Sensorarten (thermische und photoelektrische Sensoren) zum Einsatz, um über eine große Bandbreite von Temperatur-, Zeit- und Ortsauflösung thermische Phänomene beim L-PBF zu erfassen. Durch die koaxiale Integration CMOS-basierter Hochgeschwindigkeitskameras und die Entwicklung kameraspezifischer Kalibrierkurven konnten Temperaturfelder mit einer Bildwiederholrate von über 20 kHz im Schmelzbad und dessen lateraler Umgebung bestimmt werden. Neben der koaxialen Prozessbeobachtung mittels Hochgeschwindigkeitskameras werden Infrarotkameras mit thermischen Sensoren, sogenannte Mikrobolometer, zur lateralen Beobachtung des Pulverbetts genutzt. Diese erlauben es globale Temperaturverteilungen auf der Pulverbettoberfläche zu erfassen und lassen somit eine Detektion unerwünschter Phänomene, wie Wärmestau, zu. Die Bewertung des Schmelzprozesses kann durch verschiedene Kenngrößen erfolgen. Beispiele sind u.a. die Schmelzbadbreite/länge, der Emissionspeak oder das Abkühlverhalten. Ausführliche Versuchsreihen zur Qualifizierung des Kamerasystems wurden durchgeführt.

Die pyrometrische Prozessbeobachtung kann als effizientes Werkzeug zur Anomalieerkennung eingesetzt werden und liefert somit einen großen Beitrag zur Qualitätssicherung in der additiven Fertigung.

Abbildung 3: Prozessüberwachung durch den Einsatz verschiedener Kamerasysteme zur berührungslosen Temperaturmessung (links), auf Basis erfasster Grauwerte berechnete Temperaturverteilung im und um das Schmelzbad entlang des Scanvektors (oben rechts), Charakterisierung der Bauteilerwärmung in Abhängigkeit der Scanstrategie durch laterale Prozessbeobachtung (unten rechts)

Qualitätsmanagement (QM) außerhalb des Prozesses

Automatisierte 3D-Prüfung

Zur Umsetzung einer automatisierten 3D-Prüfung wurden verschiedene Messverfahren miteinander verglichen. Besonders vielversprechend zeigte sich die 3D-Inspektion, bei der Produkt- und Fertigungsinformationen sowie GD&T-Daten (geometrische Maße und Toleranzen) und 3D-Bemaßungen direkt mit dem CAD-Modell verknüpft werden. Durch den Einsatz von CMM-Programmierung von CAD-Systemen lassen sich diese Daten für die Erstellung von Prüfprogrammen nutzen. Auf diese Weise lässt sich der Zeitaufwand der Prüfungen um bis zu 50 % reduzieren.

Weitere Informationen können Sie dem nachfolgenden Poster entnehmen:

Darüber hinaus wurde speziell für das SLS-Verfahren ein Benchmark-Prozess für automatisierte 3D-Prüfungen durchgeführt. Hier wurden die Messverfahren Streifenprojektionssensor, Lichtschnittsensor, Lasertracer und CMM betrachtet. Für diese Verfahren laufen aktuell weitere Untersuchungen, um die angestrebte statistische Sicherheit (Wahrscheinlichkeit) und den Vertrauensbereich für die Parameterwerte zu gewährleisten. Die Dauer des gesamten Messprozesses zur Aufnahme der Punktewolken liegt bei ca. zwei Minuten (Gesamtmessdauer für das Erstellen der Scans). Die Genauigkeit des »Gocator« beträgt dabei 0,1 mm.

Abbildung 4: Vermessung mit Streifenprojektionsscanner Gocator 3110

Ermittlung von Rauheiten im Bauteilinneren anhand von CT-Daten

Ein elementarer Baustein der Qualitätssicherung ist die Funktionsstabilität additiv gefertigter Bauteile. Je nach Funktion hängt diese mitunter von deren Oberflächenqualität ab. Dies betrifft sowohl äußere als auch innere Oberflächen. Als Maß für die Oberflächenqualität wird dabei oft die Rauheit verwendet. Ein hinreichender Standard zur Rauheitsbestimmung sowie Qualitätsanalyse innerer Strukturen existiert jedoch nicht. Daher wurde geprüft, ob die Bestimmung der Rauheit anhand von CT-Daten möglich ist und inwieweit diese mit den Ergebnissen aus konventionellen Verfahren korrelieren. Die relative Abweichung der anhand von CT-Daten ermittelten Rauheitswerte beträgt bei Ra, Rz durchschnittlich 20 % (ohne Ausreißer 15%). Aus den Ergebnissen kann geschlussfolgert werden, dass die Bestimmung der Rauheit additiv gefertigter Bauteile anhand von CT-Daten grundsätzlich möglich ist.

Weitere Informationen können Sie dem nachfolgenden Poster entnehmen:

Nachbearbeitungsprozesse

Der Prozesseinfluss von verschiedenen Nachbearbeitungsprozessen wurde durch Versuchsreihen, bei denen eine Parametervariation durchgeführt wurde, untersucht. Exemplarisch werden im Folgenden die Ergebnisse zu dem Elektro-Polierverfahren an Zugproben aus Inconel 718 vorgestellt.

Abbildung 5: Oberflächenrauigkeit vor und nach der Ätzung

Das beste Ergebnis hinsichtlich der Oberflächenrauigkeit wurde mittels Elektropolieren im Brush-Verfahren erzielt. So konnte die Rauigkeit Rz um 45 % reduziert werden.

Datenmanagement

Das Technologiedatenmanagement muss eine langfristige Erfassung und Analyse von Produktionsdaten zur Unterstützung des QM ermöglichen und dabei die vorhandenen IT-Systeme integrieren. Schwerpunkt im Projekt ist dabei die Algorithmenentwicklung.

Diese sollen drei Funktionen erfolgen:

• Kenngrößen nach QM-Kriterien aus den Messgrößen ermitteln

• Aussagen über Anlagenzustand und über Prozess treffen können

• Einsatz von Bildverarbeitung und klassische Signalverarbeitungsverfahren

Um dies zu erreichen, wurden aufgenommene Daten aus der Prozesskette mit gemessenen Bauteileigenschaften korreliert. Besonderer Schwerpunkt liegt auf der Berücksichtigung von geometrischen Eigenschaften, Werkstoffeigenschaften und Oberflächeneigenschaften.

In einem folgenden Schritt werden Kreuzkorrelationen zwischen den verschiedenen Anlagentypen durchgeführt. Diese Untersuchungen laufen aktuell. Die Erkenntnisse werden genutzt, um Größen für eine Verbesserung des Produktionsprozesses ableiten zu können.