Technologievorhaben

MultiBeAM

Gesamtziel:

Multimaterialbearbeitung mittels Additiver Fertigung

Partner:

Laufzeit: 01.02.2017 - 31.01.2020

Zielstellung

Innerhalb des Technologievorhabens MultiBeAM sollen vollkommen neue Multimaterial-Bauteile in den Kombinationen

• Metall-Metall

• Metall-Keramik

• Keramik-Keramik/Kunststoff

erzeugt werden. Diese sollen das Potenzial der AgF hervorheben, um neue Anwendungsfelder in innovativen Schlüsseltechnologien zu erschließen und so einen bedeutenden Beitrag zu deren wirtschaftlicher Etablierung leisten. Entsprechend der Anforderungen der Endanwender müssen Themenpakete extrahiert werden, die sowohl konkrete Anforderungen der Industrie abbilden, als auch eine breite Verwertung der Ergebnisse in etablierten Wertschöpfungsnetzwerken ermöglichen. Diese beinhalten neben der systematischen Weiterentwicklung von Verfahrenskonzepte auch die Bereitstellung werkstoffspezifischen Grundlagenwissens und die Anpassung der entsprechenden Prozessketten. Durch anwendungsrelevante Bauteile soll die generelle Machbarkeit dieses neuartigen Ansatzes demonstriert und Anreize zum industriellen Einsatz geschaffen werden.

Geplante Forschungsarbeiten und beteiligte Kooperationspartner

Generative pulverbett- und düsenbasierte Verfahren (z.B. Lasergenerieren, Selektives Laserschmelzen) werden systemtechnisch neu gestaltet, um die Materialzusammensetzung der generierten Bauteile während der Herstellung variieren zu können. Die Auswahl der Werkstoffpaarungen bestehend aus Metall und/oder Keramik sowie der Definition der Demonstratoren orientiert sich, gefördert durch einen hohen Anteil industrieller Partner, sehr nah an zukünftigen Einsatzfeldern in der Luft-/Raumfahrt, Optik, Energie- und Medizintechnik. Vier Anwenderthemen (AT), innerhalb derer die themenübergreifenden Arbeitspakete des Technologievorhabens MultiBeAM bearbeitet werden sollen, wurden in Zusammenarbeit mit den Projektpartnern herausgearbeitet.

AT1 Ti-/Ni-basierte Komponenten mit lokalem Einsatz von Stahl & hochwarmfesten Legierungen

Komplexe Bauteile im Heißgasbereich von Gasturbinen sind lokal variierend hohen thermo-mechanischen Belastungen ausgesetzt. Resultierend aus wirkungsgradbedingt hohen Betriebstemperaturen sowie Temperaturgradienten durch innere Kühlstrukturen kommt es zu geometrischen Bauteilverzug und mechanischen Schädigungen. Durch eine lokale Optimierung der Eigenschaften können solche Bauteile besser an die jeweiligen Lastbedingungen angepasst, der Wirkungsgrad erhöht und/oder, das Systemgewicht verringert und damit die Emissionen reduziert werden.

AT2 Hochpräzise Metall-Keramik-Kompositbauteile für die Optikindustrie

Bei der Herstellung komplexer, hochpräziser Baugruppen aus Hochleistungskeramik kommen herkömmliche abrasive Verfahren der Formgebung an technische und wirtschaftliche Grenzen. Die Verfahren des Hochpräzisions-Laserauftragsschweißens oder des Lasersinterns bieten hier erstaunliche Potenziale für das Generieren von Strukturelementen, optischen Systeme oder Leichtgewichtsstrukturen für Weltraumanwendungen.

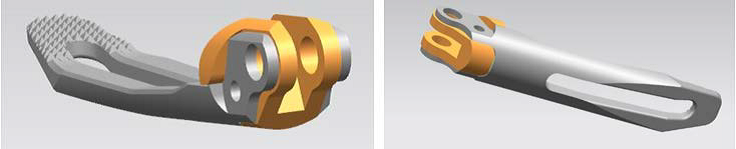

AT3 Bipolare, chirurgische Instrumente (Metall-Keramik-Schneidwerkzeug)

Erst durch die Kombination der Werkstoffeigenschaften (Härte, Duktilität, elektrische und thermische Leitfähigkeit) ermöglicht die Paarung Metall-Keramik die Herstellung von medizinischen Instrumenten für die minimalinvasive Chirurgie, die sich durch eine sehr hohe Funktionsdichte (scharfe Schneidkanten, Greifer, Endoskop, elektrische Kontakte, Medienführung, -zufuhr und -absaugung) und sehr gute Beständigkeit (hohe mechanische Stabilität, formbeständig, sterilisierbar, stabil gegenüber Korrosion und Plasma) auszeichnen.

AT4 Individualisierte Implantate (hochwertige Hülle / leichter, kostengünstiger Kern)

Individualisierte Implantate sollen mit der zuvor aufgeführten Kombination eines flächenhaften Werkstoffauftrages in Ergänzung mit Polyjetdüsen zum Aufbau medizin- sowie dentaltechnischer Komponenten genutzt werden. Für dieses Anwendungsthema sollen daher gefüllte Kunststoffe zunächst als Ausgangswerkstoff genutzt werden, die nach dem nachgelagerten Entbindern sowie Sintervorgang in eine reine Keramik übergehen.

© Olympus