Technologievorhaben

ProRepForm

Gesamtziel:

Durchgängige Prozessketten zum automatisierten Reparieren von Formen und Werkzeugen mittels generativer Fertigungsverfahren

Partner:

Laufzeit: 01.08.2019 - 31.07.2021

Aktuelle wirtschaftliche Situation und Herausforderung

Der deutsche Werkzeug- und Formenbau, eine Schlüsselbranche für viele Industriebereiche, steht unter ständigen Druck durch Wettbewerber, insbesondere aus dem asiatischen Raum. So haben zahlreiche Kunden dieser Branche auf Basis von Kostendruck, versucht ihre Aufträge nach Asien zu vergeben. Dieser Trend setzt sich durch Fertigungsverlagerungen insbesondere in der Automobilbaubranche weiter fort. Allerdings können die Qualitätsansprüche und geforderten Lieferzeiten nicht eingehalten werden können.

Hier setzt die wissenschaftlich-technische und wirtschaftliche Ausrichtung bzw. Zielstellung von "Durchgängige Prozessketten zum automatisierten und ressourceneffizienten Reparieren von Formen und Werkzeugen mittels inline-überwachter generativer Fertigungsverfahren" (ProRepForm) an. Ein erklärtes Vorhabensziel ist es, mit der Entwicklung und Etablierung der durchgängigen Prozesskette zum automatisierten und ressourceneffizienten Reparieren von Formen und Werkzeugen mittels inline-überwachter generativer Fertigungsverfahren deutschen Werkzeug- und Formenbauern einen Lösungsvorschlag bereitzustellen, der durch den avisierten Reparaturansatz sowie den ressourceneffizienten Einsatz von Werkzeug- und Formen einen wirtschaftlichen Vorteil ermöglichen kann. Gleichzeitig soll somit eine effizientere Fertigung in den adressierten Bereichen des Werkzeug- und Formenbaus ermöglicht werden.

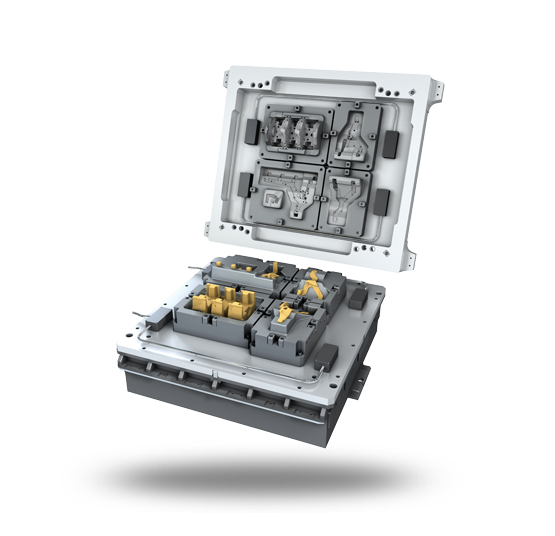

Abbildung 1: Vision des Projektes ProRepForm

Wissenschaftliche und technische Arbeitsziele

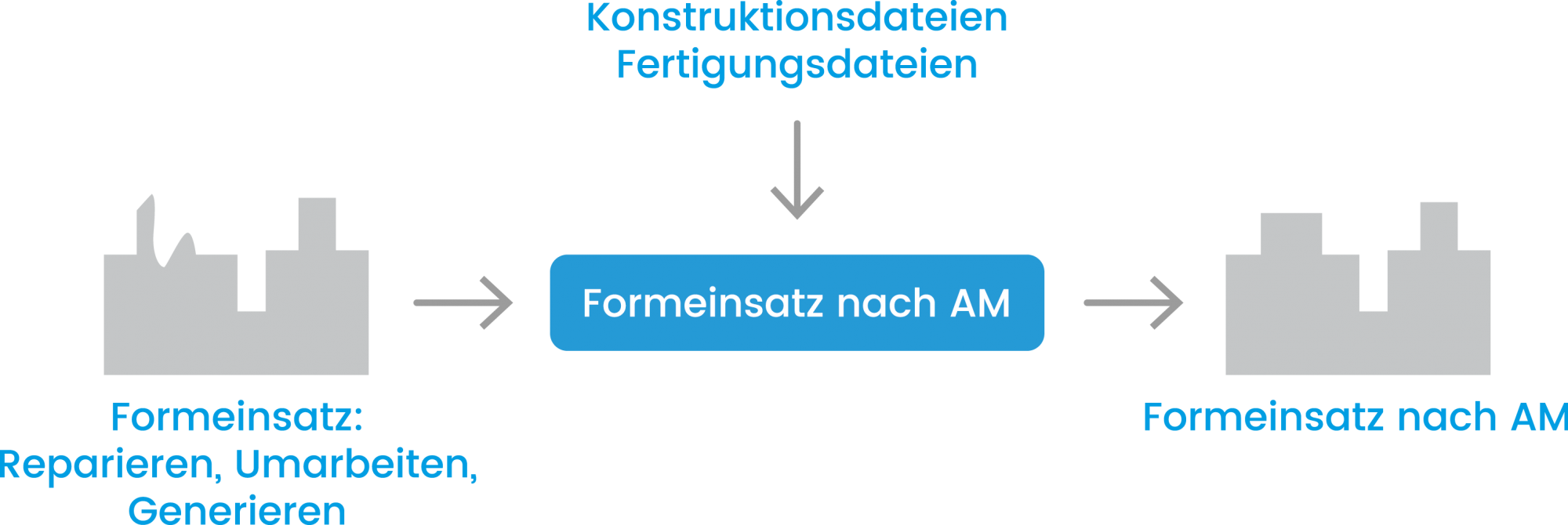

Ein wesentliches Vorhabensziel ist die weitere Etablierung des pulverbasierten Laserauftragsschweißens für das Generieren, Umarbeiten oder Instandsetzen von Werkzeugen, Formen und Instrumenten. Der innovative Anspruch wird insbesondere in der zu erreichenden Präzision und der ressourcenschonenden Anwendung dieser Technologie gesehen, was durch einen speziellen hybriden Verfahrensansatz und einer in situ-Prozesskontrolle in einer durchgängigen Prozesskette erreicht werden soll. Eine typische durchgängige Prozesskette, wie sie auch von den Projektpartnern erfolgreich erprobt und eingesetzt wird, illustriert die Abbildung 2.

Mit steigendem Automatisierungsrad wächst die Präzision des Auftragschweißprozesses. Demzufolge können wichtige Kenngrößen wie die abzutragende Geometrie zur Nahtvorbereitung oder das für die Nachbearbeitung notwendige Aufmaß, durch die Anwendung von CAD/CAM-Systemen und der Bauteildigitalisierung, präzise und ressourceneffizient geplant werden. Hierfür werden die Projektpartner, aufgrund der angestrebten Projektaufgabenorientierung und -zielerreichung, auf bewährte Lösungen, auch mit Unterstützung der assoziierten Partner, zurückgreifen. Einen zentralen Inhalt stellt das Datenmanagement beim Reverse Engineering dar. Durch angepasste, softwaretechnische Lösungen soll der Schritt von der Punktewolke hin zur CAD-Datei vereinfacht werden. Durch die Entwicklung eines Plug-In für das hybride Anlagenkonzept soll über möglichste wenig konvertierungsschritte ein integrierter Lösungsweg zur effizienten Verarbeitung von Punktewolken geschaffen werden.

Abbildung 2: Prozesskette