Technologievorhaben

ProAMM

Gesamtziel:

Prozessketten für additive Multimaterialverfahren

Partner:

Laufzeit: 01.08.2019 - 31.07.2021

Aktuelle wirtschaftliche Situation und Herausforderung

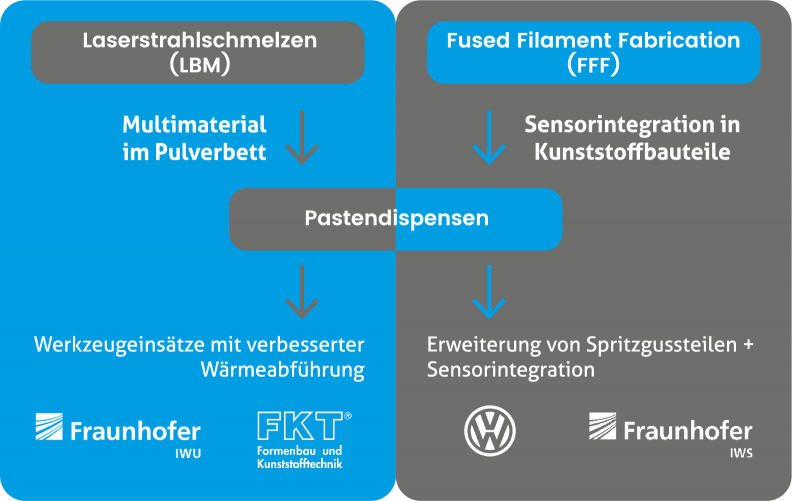

Die Nachfrage nach funktionsintegrierten Bauteilen aus Kunststoffen und Metallen mit dem Ziel der Prozessüberwachung, der Gewichtsreduzierung und der weiteren Minimierung der Prozesszeit steigt mit zunehmender Digitalisierung und höherem Konkurrenzdruck weiter an. Darüber hinaus genießen die additiven generativen Verfahren im klassischen Industrieumfeld bisher noch wenig Akzeptanz aufgrund der bisher unvorhersehbaren Bauteilqualität. Hier soll das Projekt „Prozessketten für additive Multimaterialverfahren“ (ProAMM) einen Beitrag leisten. Das Projekt ist hierbei in zwei Projektstränge untergliedert. Diese sind zum einen die „Multimaterialfertigung im Pulverbett (Laserstrahlschmelzen)“ und zum anderen die „Multimaterialfertigung mit Fused Filament Fabrication (FFF)“. Beide Prozesse sollen hierbei mit einem Pastendruckprozess kombiniert werden.

Wissenschaftliche und technische Arbeitsziele

Abbildung 1 stellt das Projektgesamtziel dar, welche im Folgenden noch detaillierter beschrieben werden.

Abbildung 1: Darstellung des Gesamtziels des Projekts

Ziele „Multimaterialfertigung im Pulverbett“

Ziele „Multimaterialfertigung mit Fused Filament Fabrication“

Erste Ergebnisse und Konzepte

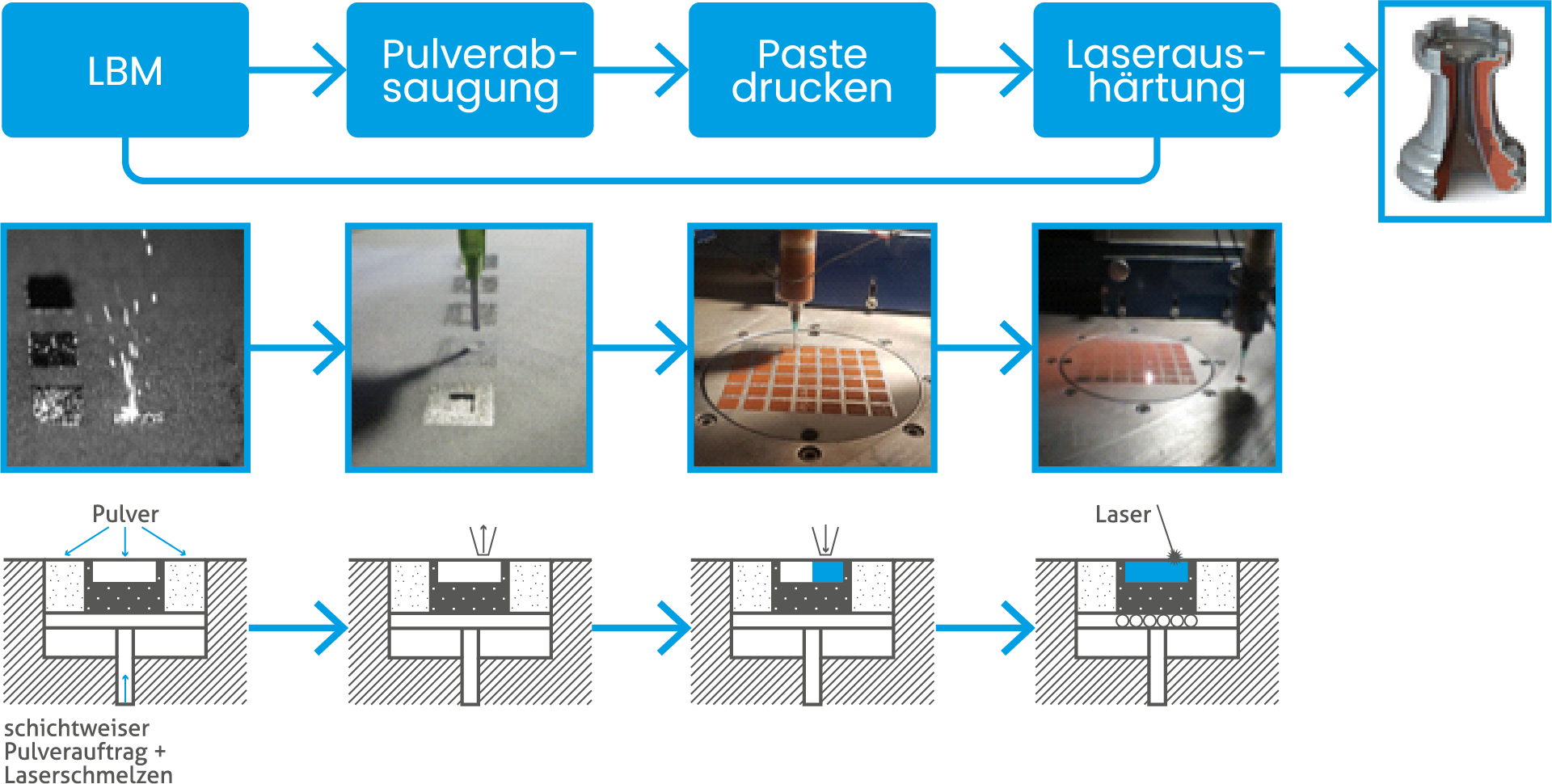

Im folgenden wird der Entwicklungsstrang „Multimaterialfertigung im Pulverbett“ betrachtet. Zunächst sei hier die Prozesskette dargestellt:

Abbildung 2: Prozesskette „Multimaterial im Pulverbett“

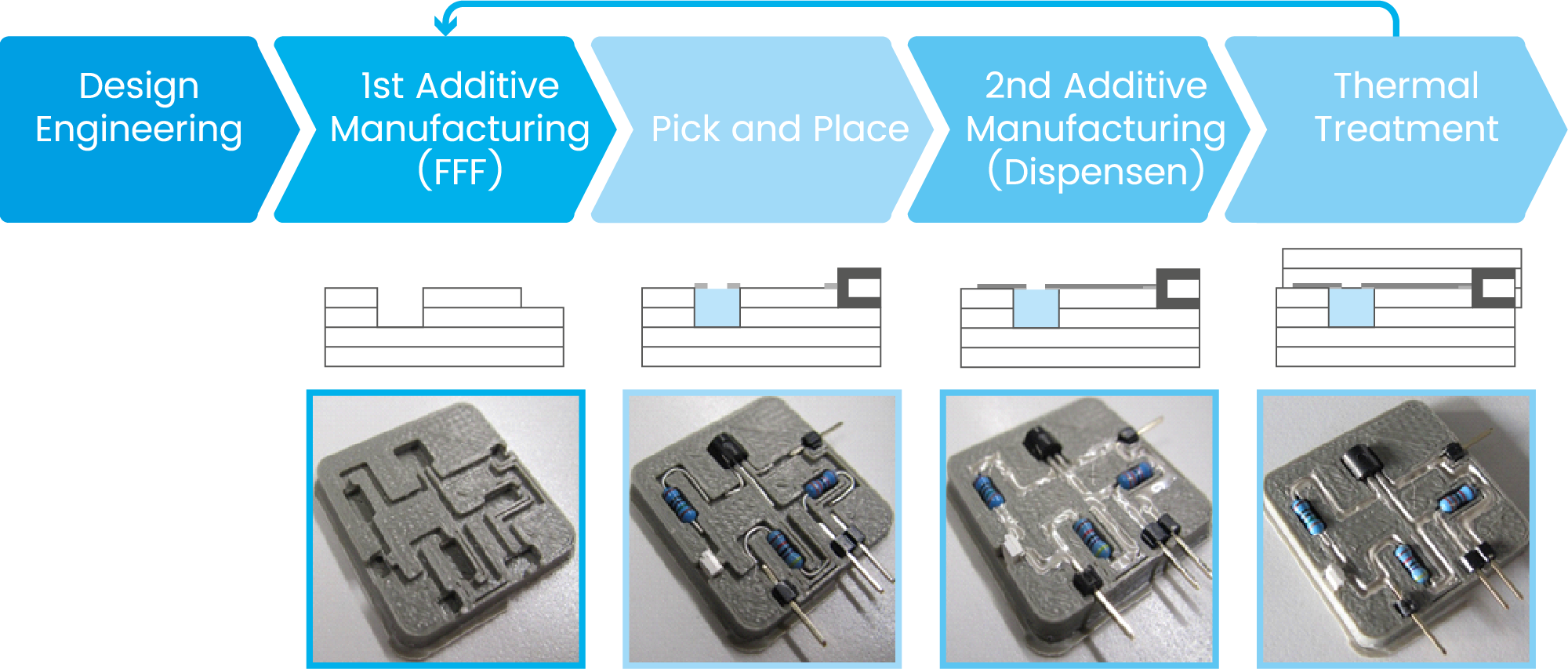

Im Folgenden wird der Entwicklungsstrang „Multimaterialfertigung mit Fused Filament Fabrication“ betrachtet. Ebenfalls sei hier die Prozesskette dargestellt:

Abbildung 3: Entwicklungsstrang „Multimaterialfertigung mit Fused Filament Fabrication“

Entwicklung Prozessführung

In diesem Arbeitspaket wurde bisher der Druckprozess mit einem mechanischen Dispenser untersucht. Hierzu wurde mit Hilfe statistischer Versuchsplanung ein erstes quadratisches Modell mit den Zielgrößen Schichtdicke und Homogenität entwickelt.

Demonstratorfertigung

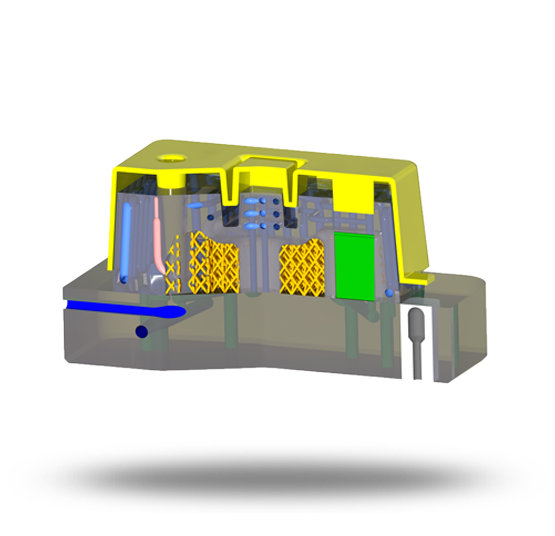

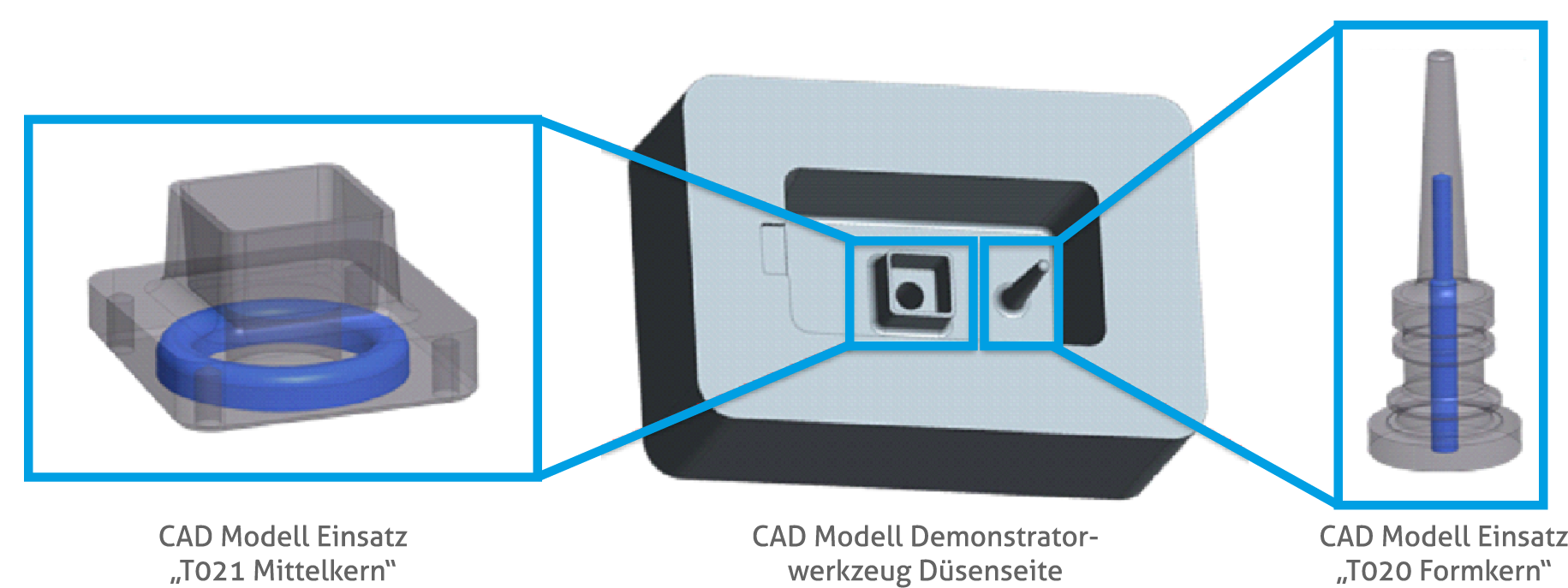

Im ersten Entwicklungsstrang soll als Demonstrator ein Werkzeugeinsatz mit verbesserter Wärmeabführung entwickelt werden. Der Werkzeugeinsatz ist in Abbildung 4 dargestellt.

Abbildung 4: Ausgangswerkzeugeinsatz mit bisheriger Wasserkühlung

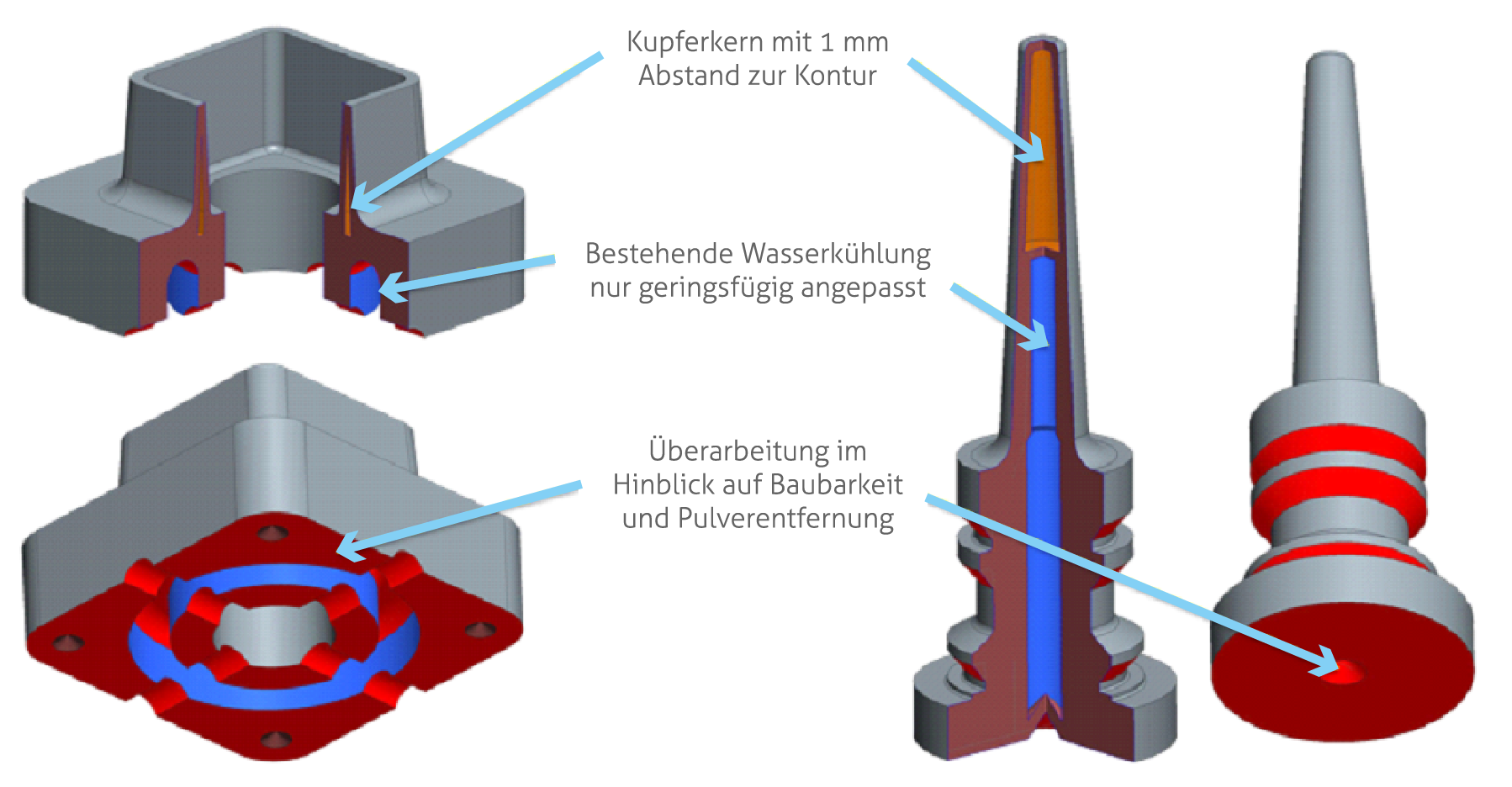

Darauf aufbauend wurde der Werkzeugeinsatz für die additive Multimaterialfertigung um einen Kupferkern erweitert (vgl. Abbildung 5).

Abbildung 5: Werkzeugeinsätze mit Kupferkern