Technologievorhaben

TopoGross

Gesamtziel:

Weiterentwicklung der additiv-generativen Fertigung hinsichtlich der Herstellung von Großbauteilen

Partner:

Laufzeit: 01.09.2017 - 29.02.2020

Durch generative Fertigungsverfahren lassen sich bereits heute komplexe, metallische Bauteile im Labormaßstab herstellen, die vermehrt Anwendung in Bereichen der Hochtechnologie (Luft- und Raumfahrt) finden. Trotz der vielfältigen Vorteile dieser neuen Technologien wie Designfreiheit, Möglichkeit zur Funktionsintegration und Einsatz unterschiedlicher Materialien, leidet die Akzeptanz dieser Verfahren bisher gerade in stark kostengetriebenen Branchen wie dem Automobilsektor und der Schienenfahrzeugtechnik durch die vergleichsweise geringen Bauraten und der damit verbundenen hohen Fertigungszeiten und -kosten bei großen Bauteilen. Gegenwärtige Forderungen nach Individualisierung, Einsparung von Betriebsmitteln und Reduzierung von Lagerhaltungskosten zwingen allerdings auch die traditionell vom Stahlbau geprägten Branchen wie den Schienenfahrzeugbau zur Umsetzung von Leichtbaukonzepten, zur Zusammenfassung von Bauteilfunktionalitäten in größeren Integralbauteilen und zur Reduzierung der Stückzahlen aufgrund von Individualisierung. Dies bedeutet vor allem eine enorme Steigerung der Bauteilkomplexität, der konventionelle Fertigungsverfahren teilweise kaum noch gerecht werden.

Gesamtziel

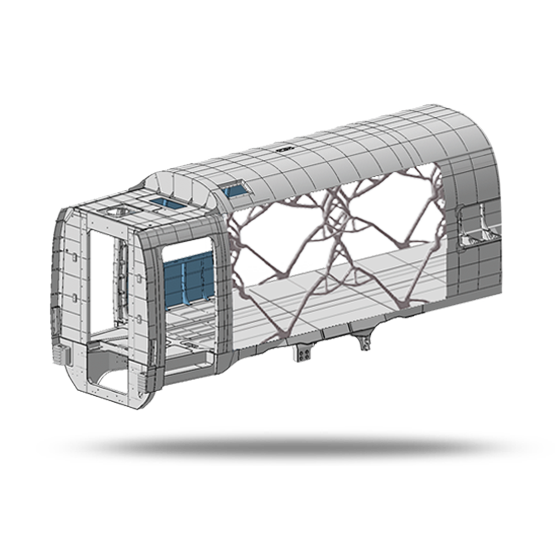

Durch Hochleistungs-Laser-Pulverauftragschweißen (LPA) werden im Projekt fertigungsgerechte topologieoptimierte Stützstrukturen auf Seitenwandsegmente additiv-generativ gefertigt. Diese Kombination soll es ermöglichen auch größere Bauvolumen in einer mit konventionellen Prozessen konkurrenzfähigen Fertigungszeit zu generieren und zudem das Umsetzen von Leichtbaukonzepten und Funktionsintegration erlauben.

Teilziele

Zur Umsetzung des ambitionierten Vorhabens wurden folgende Arbeitsziele definiert:

• Topologieoptimierung und fertigungsgerechte Auslegung eines Großbauteils

Bei einem topologieoptimierten Design entsteht in Wechselwirkung zwischen Konstruktion und Berechnung, mittels eines speziellen Berechnungsprogrammes, eine Tragstruktur die den tatsächlichen Lastverläufen und Lastgrößen Rechnung trägt. D.h. lokale Unterauslastungen, wie sie sich in konventionellen Strukturen, aufgrund fertigungsbedingt gleichbleibender Profilquerschnitte und Blechdicken, nicht vermeiden lassen, können reduziert werden. Es entstehen lastoptimierte Strukturen, die durch ihr Aussehen einen „organischen“ Eindruck bieten. Bei maximaler Ausnutzung dieser Technologie sind in tragenden Strukturen teilweise erhebliche Gewichtsreduktionen möglich.

• Steigerung der Aufbaurate des LPA um 50 % im Vergleich zum Stand der Technik

Für die wirtschaftliche Fertigung von Großbauteilen mittels LPA ist eine Steigerung der derzeit üblichen Aufbauraten unabdingbar. Das Ziel besteht daher in der Skalierung des Verfahrens, sodass bis zu 50 % höhere Aufbauraten gegenüber dem gegenwärtigen Stand der Technik erzielt werden können, wodurch die Fertigungszeit von Großbauteilen erheblich reduziert werden kann.

• Entwicklung der Anlagentechnik für die additiv-generative Fertigung von Großbauteilen mittels Hochleistungs-LPA

Die angepeilten Aufbauraten bei der additiv-generativen Herstellung von großen Funktionsbauteilen mittels LPA und die damit verbundenen Energie- und Materialströme stellen höchste Ansprüche an die zu entwickelnde Anlagentechnik. Neben der für die additiv-generative Erzeugung von komplexen Strukturen notwendige Maschinendynamik und Wiederholgenauigkeit des geplanten 5-Achs-Positionierzentrums werden hohe Anforderungen an das Sicherheitskonzept gestellt, welches besonders die Lasersicherheit und die Absaugung des teils stark gesundheitsgefährdenden überschüssigen Pulvers berücksichtigen muss.

Sie möchten mehr erfahren? Unter folgenden Links finden Sie weitere Veröffentlichungen zum Projekt TopoGross: