Technologievorhaben

CastAutoGen

Gesamtziel:

Entwicklung einer hybriden Prozesskette aus Gießen und Generieren für die Nutzung im Automobil- und Fahrzeugbau

Partner:

Laufzeit: 01.05.2017 - 30.04.2019

Entwicklung einer hybriden Prozesskette aus Gießen und Generieren

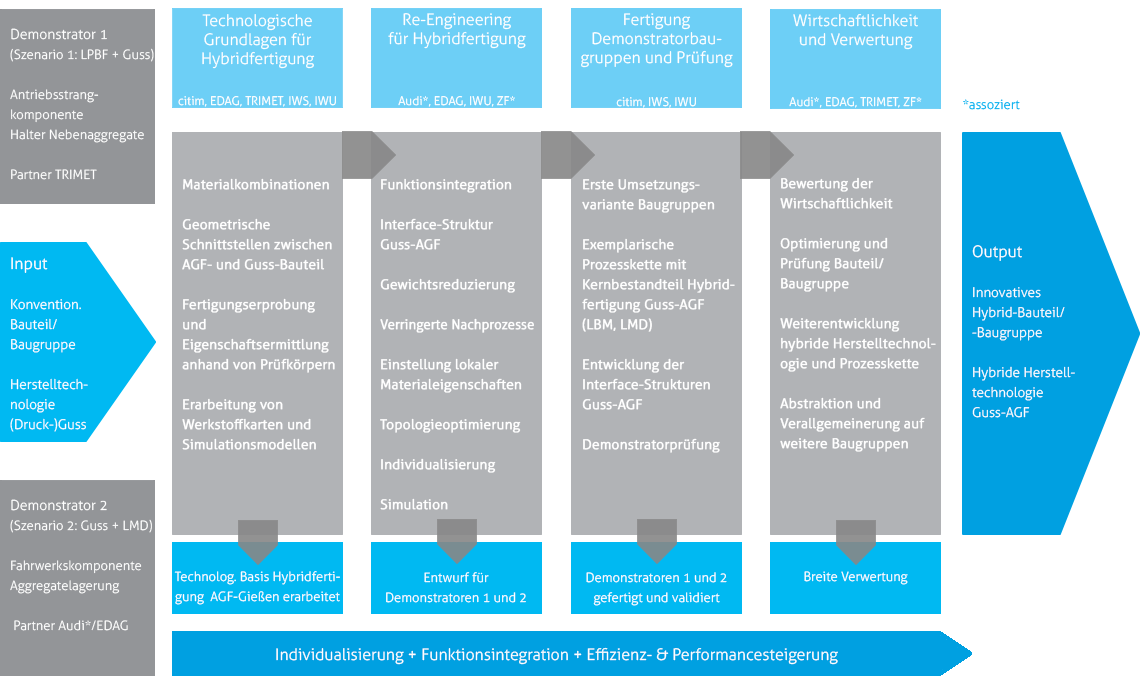

Anhand von Demonstratoren wurden exemplarisch zwei neue, hybride Fertigungsrouten (Szenario 1 und 2) entwickelt. Zum einen für das An- bzw. Umgießen laserstrahlgeschmolzener, komplexer Komponenten durch Druckgießen und zum anderen für das Erzeugen von Funktionselementen auf Einheitsdruckgussbauteile durch Laser-Auftragschweißen.

Die komplexen Komponenten (Szenario 1) sind Wärmetauscher aus Werkstoffen mit hoher Wärmeleitfähigkeit, eine zusätzliche Bauteilverstärkung, strömungsoptimierte Medienkanäle und spezifische Adaptergeometrien. Die Funktionselemente (Szenario 2) auf dem Einheitsdruckgussbauteil sind individuelle, geometrieflexible Fügeelemente und Versteifungsstrukturen.

Durchführung des Technologievorhabens in zwei Szenarien [Demonstratoren]

Die Demonstratoren wurden anhand zweier Verfahrenskombinationen entwickelt: Laser Powder Bed Fusion (LPBF) in Kombination mit Gießen sowie Gießen und Laser- Metal Deposition (LMD).

Ergebnisse

In diesem Vorhaben wurden erfolgreich zwei Demonstratoren (Szenarien) entwickelt, um die Verfahren Gießen (Aluminiumdruckguss) und Additive Fertigung (LPBF und LMD) zu zwei neuen hybriden Fertigungsprozessketten zu kombinieren.

Szenario 1

Die Projektziele für das Szenario 1 sind nachfolgend aufgelistet:

| Ziel | Anforderung | |

|---|---|---|

| An- bzw. Eingießen eines additiv gefertigten Hochleistungs-Wärmetauschers | • Verwendung höherwärmeleitfähiges Material z. B. kupferhaltiges Material • Kompaktes, bauraumsparendes Design kombiniert mit strömungsoptimiertem Kanalsystem |

|

| Eingießen von additiv gefertigten Gussteil-Verstärkungen | • Kraftflussgerechte Gestaltung • Verwendung höherfester Materialien für die Verstärkungs-Inserts, wie z. B. Stahl, gegenüber dem Aluminium-Gusswerkstoff |

|

| Eingießen von additiv gefertigten Medienkanälen | • Sehr kleine, gießtechnisch nicht herstellbare Kanalquerschnitte • Komplexe Kanalsysteme realisierbar (nicht zerspanend nach dem Guss herstellbar) |

|

| Angießen individueller, additiv gefertigter Inserts/Adaptergeometrien | • Umsetzen verschiedener Varianten mit einem Druckgießwerkzeug | |

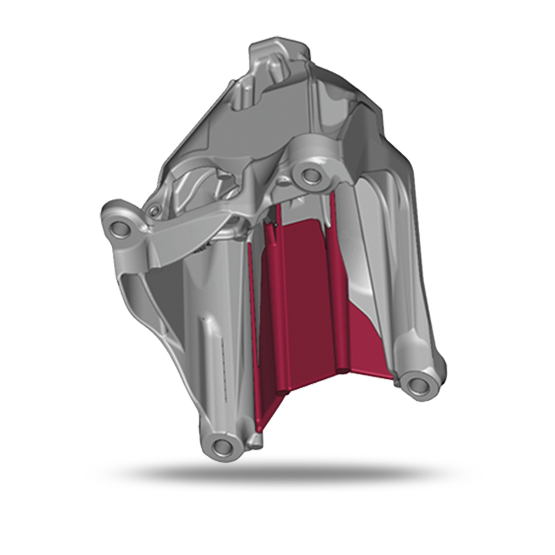

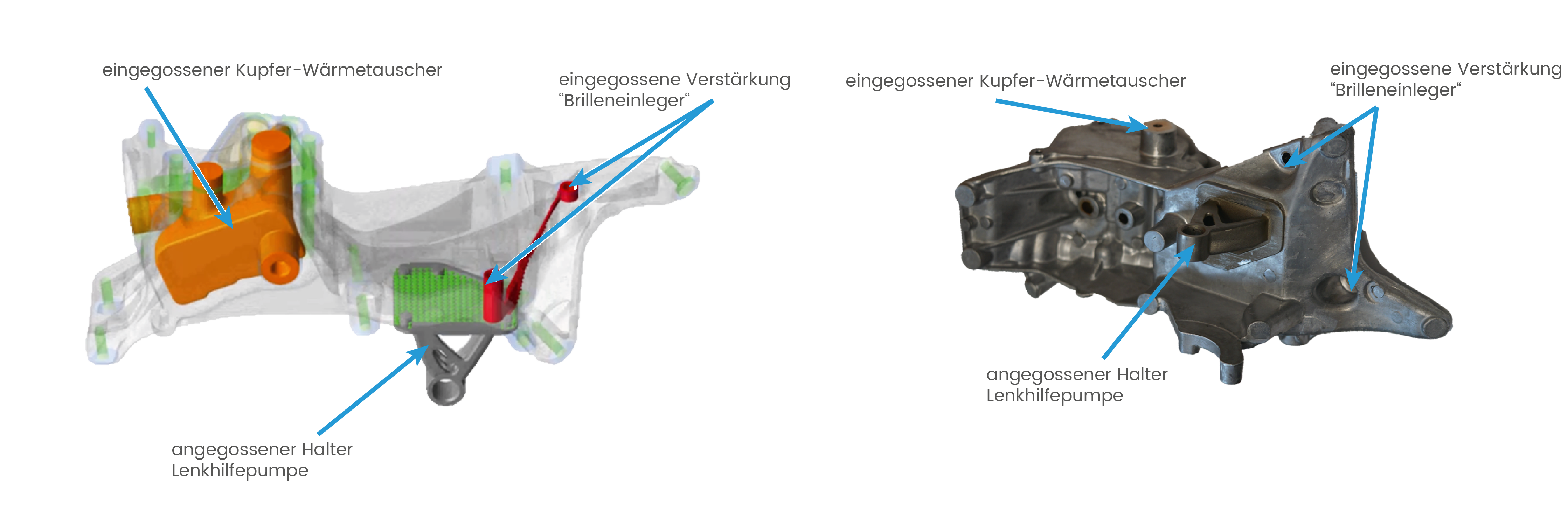

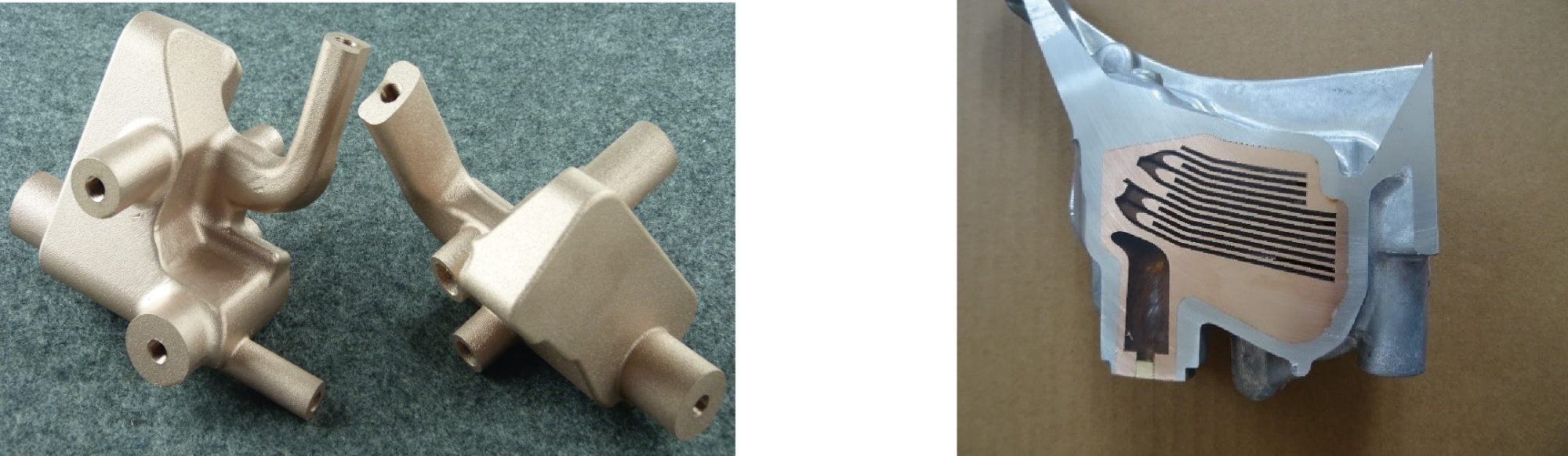

Alle ambitionierten Projektziele aus Szenario 1 konnten erfolgreich an dem Demonstrator „Halter Nebenaggregate“ exemplarisch umgesetzt werden wie in Abbildung 1 und Abbildung 2 dargestellt.

Abbildung 1: CAD-Darstellung des Demonstrators Halter Nebenaggregate mit den umgesetzten Projektzielen (Quelle: EDAG)

Abbildung 2: Darstellung des realen Demonstrators Halter Nebenaggregate mit den umgesetzten Projektzielen (Quelle: Fraunhofer IWU)

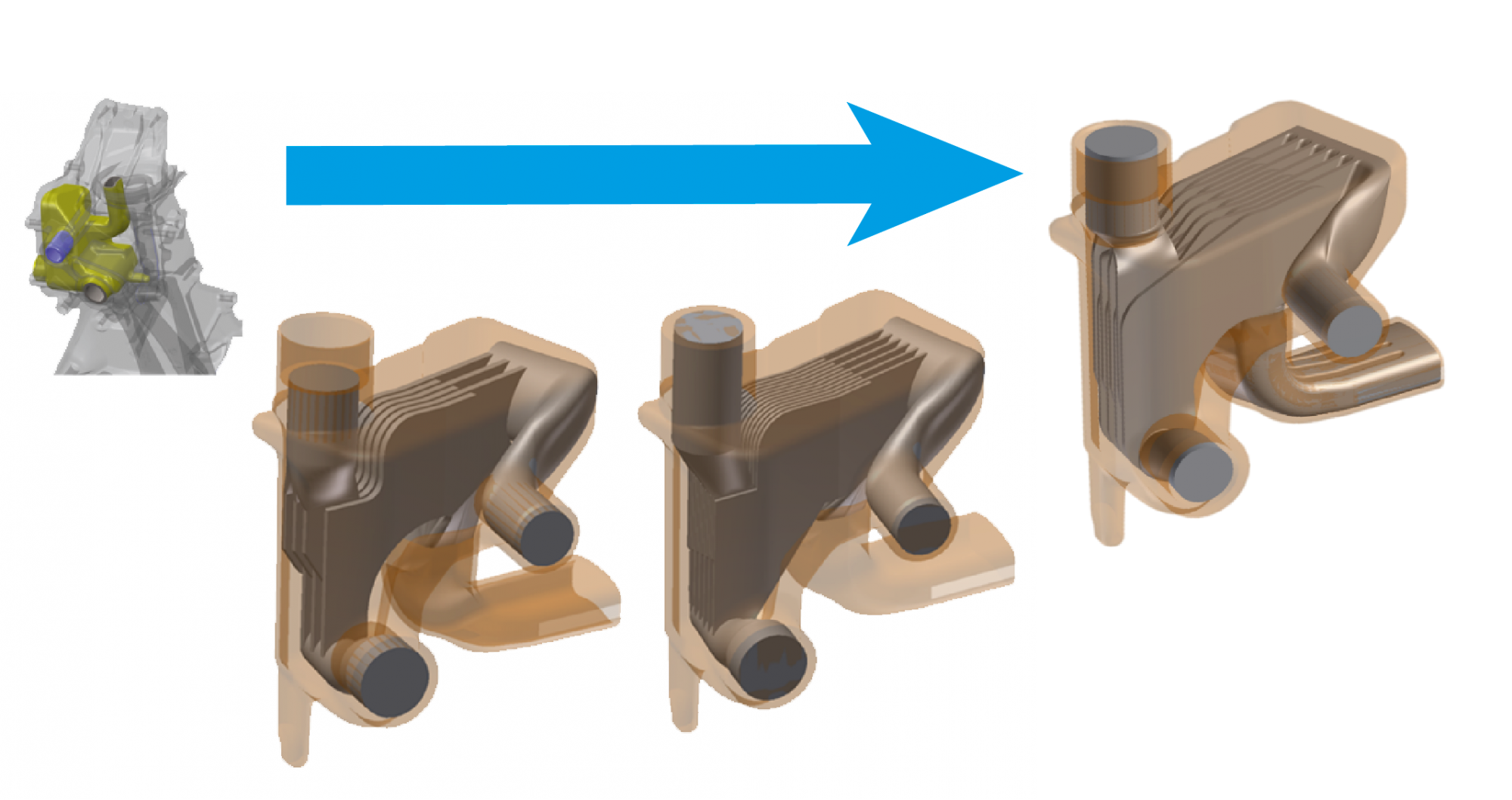

Der konventionell montierte Wärmetauscher konnte mit seiner Funktion miniaturisiert werden, um ihn so direkt in den Halter Nebenaggregate zu integrieren. Verbunden damit wurden ebenfalls die komplexen medienführenden Kanäle als eine Einheit mit dem Wärmetauscher ausgelegt. Dieser wurde aus einer kupferhaltigen Legierung mittels LPBF hergestellt und im Druckgießprozess eingegossen. Ein bestehendes Werkzeug wurde im Projekt so modifiziert, dass der Wärmetauscher mit komplexen Kanälen als Einlegeteil aufgenommen und positioniert werden konnte. Abbildung 3 zeigt die Entwicklungshistorie des Wärmetauschers, von der Ableitung das Arbeitsraums bis zur finalen CAD-Konstruktion. Abbildung 4 zeigt zwei der mittels LPBF hergestellten Wärmetauscher. Durch die Wahl geeigneter Gießparameter sowie Maßnahmen zur Erhöhung der Gestaltfestigkeit der Kanalhohlräume während des Gießens lassen sich miniaturisierte Hochleistungswärmetauscher mit komplexen Kanälen erfolgreich eingießen, Abbildung 5.

Abbildung 3: Entwicklungshistorie des miniaturisierten Hochleistungswärmetauscher mit komplexen Kanälen (Quelle: Fraunhofer IWU)

Abbildung 4: Mittels Laserstrahlschmelzen hergestellte Miniatur-Hochleistungs-Wärmetauscher mit komplexen Kanälen aus einer kupferhaltigen Legierung (Quelle: Oerlikon AM)

Abbildung 5: Im Druckgießverfahren eingegossener Hochleistungswärmetauscher (Quelle: Bohai Trimet)

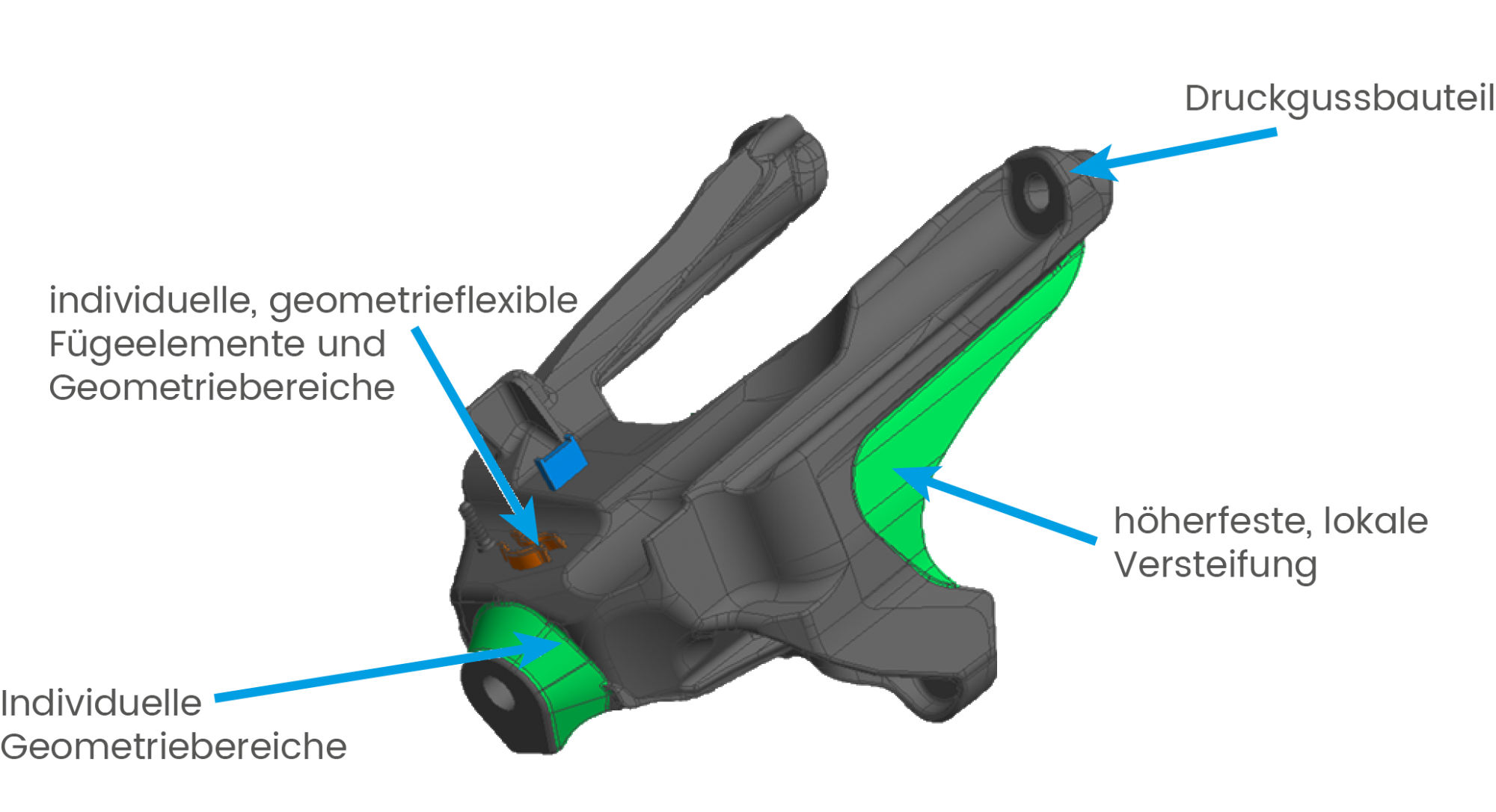

Die Gussteilverstärkung (Abbildung 6) wurde im Projekt zwischen zwei Anschraubpunkten des Demonstrators realisiert, um so eine höhere Steifigkeit zwischen diesen Punkten zu erreichen. Dabei wurde das Material Edelstahl gewählt. Durch umfangreiche Simulation und Steifigkeitsanalysen konnte eine entsprechend komplexe Geometrie entwickelt und hergestellt werden. Die Röntgenaufnahme in Abbildung 7 zeigt eine eingegossenen Bauteilverstärkung im Demonstrator Halter Nebenaggregate.

Abbildung 6: Laserstrahlgeschmolzene Bauteilverstärkungen aus dem Material Edelstahl

Abbildung 7: Röntgenaufnahme einer eingegossenen Bauteilverstärkung im Demonstrator (Quelle: Bohai Trimet)

Die variable Adaptergeometrie wurde im Bereich des Halters Lenkhilfepumpe am Demonstrator realisiert. Durch eine standardisierte Grundplatte war es möglich, im Druckgießwerkzeug eine Schnittstelle für die verschiedenen Halter-Varianten abzubilden. Bei der dem Druckgussbauteil zugewandten Seite der Adapterplatte wurde eine Interfacegeometrie durch umfangreiche Vorversuche ermittelt und Validiert, wodurch die Verbindung zum Druckgussbauteil durch Infiltration hergestellt wird. Es wurden bei der Entwicklung des Interfacebereichs verschiedene Oberflächenmodifikationen, Infiltrationsstrukturen und Beschichtungssysteme für die Anbindungsverbesserung umfangreich untersucht. Auf der dem Druckgussbauteil abgewandten Seite war man nun in der Lage, verschieden Aufnahmen für unterschiedliche Anwendungsfälle wie bspw. E-Mobilität umzusetzen (Abbildung 8).

Abbildung 8: links: Einleger „Halter Nebenaggregate" mit Infiltrationsstruktur; rechts: verschiedenen Geometrievarianten des „Halters Lenkhilfepumpe“ auf der standardisierten Adapterplatte (Quelle: Fraunhofer IWU)

Ein mit dem vollständigen Demonstrator durchgeführter Korrosionstest zeigte keine besonderen Auffälligkeiten.

Szenario 2

Projektziele für Szenario 2 lauteten wie folgt:

| Ziel | Anforderung | |

|---|---|---|

| Schweißverbindung zum Aluminium-Druckgussbauteil | • Schweißen einer schwer schweißbarer Aluminium-Druckgusslegierung • komprimierte Gaseinschlüsse im Gussteil |

|

| Höherfeste, lokale Versteifung aus nicht gießbarem Werkstoff |

• Kraftflussgerechte Gestaltung • Verwendung höherfesten Werkstoffes für Versteifungsstruktur |

|

| Individuelle Geometriebereiche auf Einheitsdruckgussbauteile | • Personalisierung • Anpassung an gesonderte Kundenwünsche |

|

| Individuelle, geometrieflexible Fügeelemente | • Nicht gießbare Geometrien (Hinterschnitte, Entformungsrichtung, …) • Individualisierung (Anpassung an z.B. verschiedene Motorenkonzepte, Leistungsklassen) |

|

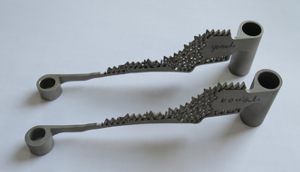

Auch in Szenario 2 konnten alle gesteckten Projektziele erfolgreich am Demonstrator „Aggregatelagerung“ umgesetzt werden (Abbildung 9).

Abbildung 9: CAD-Darstellung Demonstrator Aggregatelagerung (grau) mit umgesetzten Projektzielen (farbig) (Quelle: EDAG)

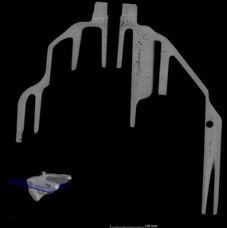

Zu Beginn des Projektes erfolgte am Substratkörper des Demonstrators, der durch einen Partner außerhalb der Projekt-Konsortiums hergestellt wurde, eine Untersuchung mittels CT-Analyse und Metallografie (Abbildung 10). Bei der Analyse wurden große Porenansammlungen festgestellt, wie sie für das LowCost-orientierte Druckgießen nicht unüblich sind. Für den Einsatz des Bauteils spielt diese Porosität keine Rolle, da sie gezielt in Bauteilbereichen auftritt, in denen sie zu keiner Funktions- und Lebensdauerbeeinträchtigung führt. In Kombination mit der additiven Fertigung werden jedoch häufig genau diese Stellen am Bauteil interessant, um weitere Geometrien anzubinden.

Abbildung 10: CT-Analyse des AlSi12Cu1(Fe)-Druckgussbauteils (Quelle: YXLON)

In Szenario 2 erfolgte eine Parameterentwicklung für den additiven Aufbau der AlSi1MgMn-Legierung mittels LMD auf ALSi12Cu1-Druckgusssubstrat. Am Ende der Versuchsreihen konnte vom Fraunhofer IWS erfolgreich ein Parametersatz entwickelt werden, der diesen Aufbau zuverlässig ermöglicht. Das Parameterset wurde in ersten weiterführenden Versuchen dazu herangezogen, Zug-, Dichteprüfkörper und Probekörper für Korrosionstest herzustellen (Abbildung 11). Die Werkstoffprüfungen an den hybriden Werkstoffkombinationen wurden alle erfolgreich bestanden und die Ergebnisse erfüllen die gestellten Vorgaben der Automobilindustrie vollständig.

Abbildung 11: LMD-Parametertests und Aufbau der hybriden Prüfkörper Szenario 2 (Quelle: Fraunhofer IWS)

Im Anschluss an die Prüfung der hybriden Werkstoffkombinationen erfolgte die Entwicklung der einzelnen Verfahrstrategien für die Herstellung der verschiedenen Demonstratorgeometrien. Mit dem Projektpartner EDAG wurden dazu im Vorfeld Strukturen entwickelt, die die Möglichkeiten der hybriden Fertigungsroute Giesen und LMD-Aufbau zeigen, wie z.B. im konventionellen Gießprozess nicht entformbare Fügeelemente (Abbildung 12).

Abbildung 12: links lokale AlSi1MgMn-Versteifung auf AlSi12Cu1-Substrat, rechts oben LMD-Fügeelement (Schlauchklemme), rechts unten individueller Geometriebereich (Quelle: Fraunhofer IWS)

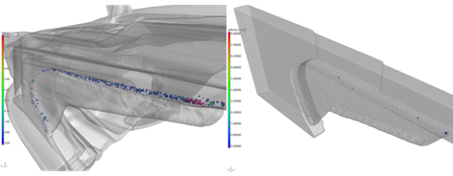

Die einzeln getesteten Funktiosgeometrien und Fügeelemente wurden anschließend im finalen Demonstrator vereint. Dieser wurde zur Prüfung abschließend mittels CT untersucht. Wie in Abbildung 13 links zu sehen ist, sind im Übergangsbereich zwischen druckgegossenem Substratkörper und dem additiven Aufbau Poren im CT-Bild zu erkennen. Diese haben ihren Ursprung im Substratkörper. Bei der Bearbeitung schmilzt das Substratmaterial an und die unter hohem Druck im Gussprozess eingeschlossenen Gase expandieren und bilden so im Substratkörper einen Porensaum. Eine starke Reduktion der Porenbildung im hybriden Prozess konnte durch ein vakuumunterstütztes Druckgießen erreicht werden, da hier der Anteil an zwangsgelösten Gasen im Gussstück stark verringert ist. Zusätzlich erfolgte noch eine Anpassung der Verfahrstrategie des LMD, bei der der Bearbeitungskopf in einem besseren Winkel zum Substratkörper steht (Abbildung 13 rechts).

Abbildung 13: CT-Scans Demonstrator links und rechts Ausschnitt mit angepasster Aufbaustrategie

Möglich wurde dies durch eine bessere Zugänglichkeit des Prozesskopfes zum Testsubstrat. Abbildung 14 zeigt den finalen Demonstrator auf der linken und die vakuumunterstützt gegossene Substratplatte mit der unter angepasster Verfahrstrategie aufgebauten Versteifungsrippe auf der rechten Seite.

Abbildung 14: Demonstrator Szenario 2 links und rechts Ausschnitt mit angepasster Aufbaustrategie (Quelle: Fraunhofer IWS)

Sie möchten mehr erfahren? Unter folgenden Links finden Sie weitere Veröffentlichungen zum Projekt CastAutoGen:

• Additive Fertigung und Guss - ein neuartiger Hybridansatz

• Hybrid manufacturing of fasteners in the CastAutoGen project using LMD on die-castings

• Additive Manufacturing and Casting - a Novel Hybrid Approach

• Gießen & Additiv: Hybride Fertigungsketten für automobile Anwendungen