Technologievorhaben

MikroDent

Gesamtziel:

Entwicklung einer vollständigen Prozesskette zur Herstellung von Kunststoff-Metall-Hybridbauteilen mittels additiv-generativ hergestellter Strukturen auf einem metallischen Fügepartner

Partner:

Laufzeit: 01.10.2018 - 30.09.2020

Gesamtziel

Die Entwicklung von Kunststoff-Metall-Hybridbauteilen mittels additiv-generativ hergestellter Strukturen auf einem metallischen Fügepartner für die Anwendung in der Kieferorthopädie, welche die mechanischen und physikalischen Vorteile eines metallischen Kernmaterials mit einer bioinerten, ästhetischen und antimikrobiellen Oberfläche vereinen.

Konventionelle Behandlungsmittel

Im Rahmen einer festsitzenden kieferorthopädischen Therapie kommen bisher vorwiegend monolithische, aus einem einzigen Material gefertigte Behandlungsmittel zum Einsatz. Orthodontische Brackets bestehen entweder aus Metall, Keramik oder Kunststoff. Metallbrackets aus rostfreiem Stahl zeichnen sich durch gute mechanische Eigenschaften aus, sind leicht wieder entfernbar und kostengünstig herzustellen. Nachteilig wirken sich ihre Plaqueretention und die geringe Ästhetik aus. Aufgrund der steigenden ästhetischen Ansprüche kommen immer häufiger auch Brackets aus anderen, ästhetischeren Materialien wie Kunststoff oder Keramik zum Einsatz (Abbildung 1). Brackets aus Kunststoff werden allerdings aufgrund ihrer Quellbarkeit, den schlechten mechanischen Eigenschaften und der hohen Plaqueadhäsion nur noch selten verwendet. Keramikbrackets weisen ebenfalls eine hohe Ästhetik in Kombination mit einer geringen Plaqueadhäsion auf, lassen sich allerdings nur schwierig entfernen und haben hohe Friktionswerte. Keramische Brackets werden daher häufig mit metallischen Bestandteilen versehen, um ihre mechanischen Eigenschaften zu verbessern. Dies hat jedoch wiederum eine verschlechterte Ästhetik und eine höhere Plaqueadhäsion zur Folge. Eine vermehrte Plaqueakkumulation um die Brackets erhöht das Risiko der Entmineralisierung und somit das Kariesrisiko.

Abbildung 1: Vergleich der Ästhetik Metallbrackets mit unbeschichteten Bögen (links) versus keramischer Brackets mit beschichteten Bögen (rechts).

In Kombination mit oben beschriebenen Brackets kommen unterschiedliche Drahtbögen zum Einsatz, die unter anderem aus Titan, Nickel-Titan-Legierungen oder Stahl bestehen. Zu Beginn einer festsitzenden kieferorthopädischen Therapie werden vor allem superelastische Bögen mit unterschiedlich hohem Nickelanteil verwendet. Die daraus freigesetzten Nickelionen besitzen jedoch ein allergenes Potential und können eine allergische Reaktion hervorrufen. Um dies zu verhindern, werden Bögen mittels verschiedener Beschichtungen modifiziert, wie zum Beispiel Teflon, Epoxidharz, Rhodium, Polymer, Polyester oder Polyamid. Allerdings können diese Oberflächenmodifikationen die mechanischen Eigenschaften des Bogens (Friktionsverhalten, Rückstellkräfte) negativ beeinflussen, weisen meist eine nur geringe Beständigkeit im oralen Milieu auf und es kommt häufig zum Verlust der Beschichtung durch Abblättern (Abbildung 2).

Abbildung 2: Beschichteter Bogen vor (links) und nach (rechts) klinischer Anwendung.

Angestrebter Lösungsansatz

Bislang ist kein Behandlungsmittel auf dem Markt verfügbar, das alle Anforderungen zufriedenstellend erfüllt. Daher ist es wünschenswert, die Oberfläche einer metallischen Kernkomponente mittels Kunststoffüberzug zu infiltrieren, um somit die jeweiligen Materialvorteile zu vereinen. Es soll ein Verbundmaterial generiert werden, welches neben den geforderten mechanischen und physikalischen auch ästhetischen Ansprüchen gerecht wird und zugleich antimikrobielle Eigenschaften aufweist.

Der Übergang vom klassischen monolithischen Bauteil hin zur Mischbauweise aus artfremden Werkstoffen bringt große Herausforderungen mit sich. Hierbei ist ein Fügeprozess notwendig, der derart unterschiedliche Materialien dauerhaft und robust miteinander verbindet. An hybride Bauteile im Bereich der Kieferorthopädie werden hohe Anforderungen hinsichtlich mechanischer Beständigkeit, Belastbarkeit, Temperaturwechsel (Temperaturunterschiede bei Nahrungsaufnahme im Vergleich zur Körpertemperatur) und Bioverträglichkeit gestellt. Bei den meisten Materialien kommt es zu einer Trennung des Verbundes aufgrund der mechanischen Einwirkungen durch Nahrung, Kaukräfte oder das Zähneputzen.

Mittels Laser-Pulver-Auftragschweißen sollen Oberflächenstrukturen auf einem metallischen Fügepartner geschaffen werden, die eine optimale Infiltration mit Kunststoffmaterialien ermöglichen, um einen dauerhaften Verbund zu generieren. Ziel ist es hochfeste, metallische Behandlungsmittel mit einem festhaftenden, ästhetischen und antimikrobiellen Kunststoffüberzug herzustellen. Das generierte Verbundmaterial soll eine Lebensdauer von mindestens 8 Wochen im oralen Milieu besitzen und den mechanischen und thermischen Belastungsszenarios im oralen Milieu standhalten. Gleichzeitig sollte es ein antimikrobielles Potential aufweisen, um das Kariesrisiko während einer festsitzenden kieferorthopädischen Therapie zu minimieren.

Fertigung der Demonstratoren

Im vorliegenden Projekt werden drei Demonstratoren für den Dentalbereich entworfen, die eine bioinerte, ästhetische und antimikrobielle Oberfläche aufweisen, ohne die mechanischen und physikalischen Eigenschaften des Kernmaterials negativ zu beeinflussen. Speziell sollen orthodontische Brackets (Abbildung 3) und Bögen (Abbildung 4) mit 3D-generierten Oberflächenstrukturen versehen und mit einem festhaftenden Kunststoffüberzug veredelt werden. Des Weiteren soll die Oberfläche von Bracketklammern (Clips) (Abbildung 5) modifiziert werden, so dass eine Infiltration mit Kunststoff zur Erzeugung eines oben beschriebenen Kunststoff-Metall-Hybridverbundes ebenfalls möglich ist.

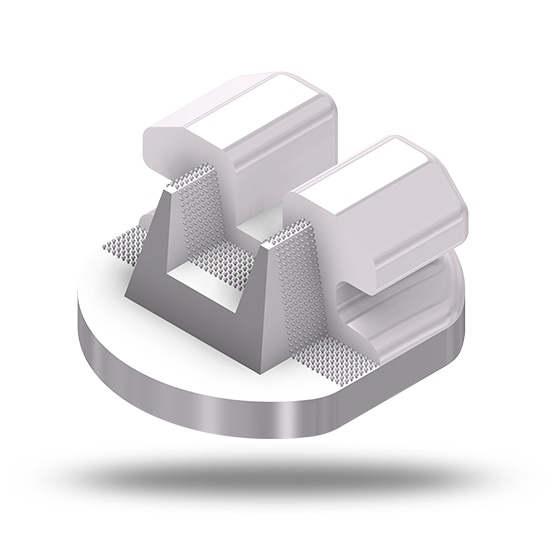

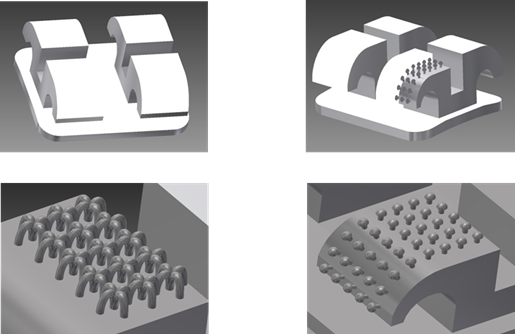

Abbildung 3: Metallbracket (grau) mit Kunststoffüberzug (weiß) mit additiv-generierten, metallischen Oberflächenstrukturen unterschiedlicher Geometrie.

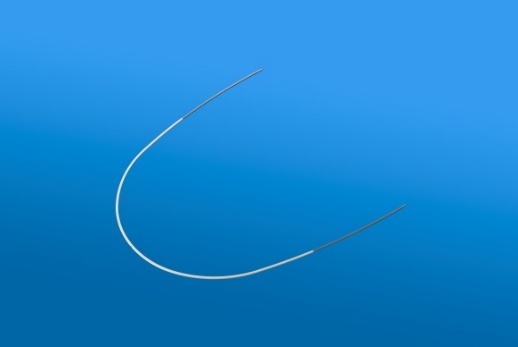

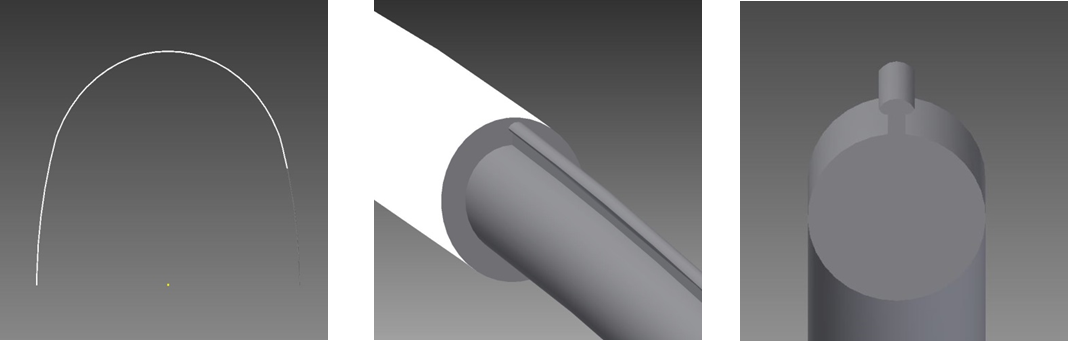

Abbildung 4: Orthodontischer Bogen aus Stahl (grau) mit Kunststoffinfiltrat (weiß) mit additiv-generierter, metallischer Verklammerungsstrukturen.

Abbildung 5: Bracket mit 3D-generierter Bracketklammer.

Im Rahmen dessen soll die Anlagentechnik und -steuerung für das Laser-Pulver-Auftragschweißen derart weiterentwickelt werden, dass sich feinste gitter- oder labyrinthförmige Strukturen mit Wandstärken zwischen 50-200 µm erzeugen lassen. Da bisher die Pulverausnutzung im Schweißprozess mit kleiner werdenden Strukturen erheblich sinkt, soll diese gleichzeitig von bisher 10% auf 20% gesteigert werden. Die Auftragsrate soll durch systemtechnische Anpassungen gegenüber dem Stand der Technik am Beispiel einer oder mehrerer zu definierenden Geometrien als Benchmark bis zum Projektende verdoppelt werden. Die 3D-erzeugten Strukturen sollen im nachfolgenden Fügeprozess vollständig von flüssigem Kunststoff infiltriert werden.

Im Anschluss sollen mit den gefertigten Kunststoff-Metall-Hybridbauteilen materialspezifische Tests ebenso wie dynamische und statische Endanwendertests durchgeführt werden. Im Hinblick auf eine Anwendung im klinischen Bereich sollen die Standards für Bracket- und Bogendimensionen bezüglich der geforderten Genauigkeiten sowie Vorgaben gemäß CE und MPG (Medizinproduktegesetz) bezüglich der Biokompatibilität erfüllt werden.