Verfahren

Sicher beherrscht.

Die Pulverbettverfahren SLS (Selective Laser Sintering), SLM (Selective Laser Melting) und SEBM (Selective Electron Beam Melting) bilden die bevorzugten Verfahrensvarianten, wenn es um die Bauteilfertigung mit der höchsten Geometriefreiheit geht. Die Bauteilgröße ist durch die Bauräume der Maschinen auf etwa 300 x 300 x 200 mm limitiert. Die Formgenauigkeit der Roh-Bauteile liegt, prozessabhängig, im Bereich zwischen 100 µm und 1 mm. Ebenso abhängig vom jeweiligen Verfahren und auch vom jeweiligen Bau-Werkstoff betragen die typischen Bauraten zwischen 2 und 100 cm³/h. Das defektfrei verarbeitbare Werkstoffspektrum reicht von Stählen über Nickel- und Kobalt-Legierungen, sowie Ti-Leichtbauwerkstoffe bis hin zu Hartmetallen und Keramik.

Im Mittelpunkt der Arbeiten der Abteilung Drucken steht die Entwicklung von pasten- und tintenbasierten additiv-generativen Verfahren. Dabei wird die komplette Prozesskette von der Herstellung der Ausgangsstoffe, über die Substratvorbehandlung, Dispenserdruck- und Aerosoljet-Druckprozesse, das Trocknen und das Lasersintern bis hin zur Charakterisierung der Komponenten betrachtet. Die aufzubringenden Materialien umfassen Metalle, Polymere, Keramiken und Komposite. Ein Anwendungsgebiet sind z.B. flexible bzw. konturangepasste thermoelektrische Generatoren.

Auf der Basis von 3D-CAD-Datenmodellen werden dreidimensionale Metallstrukturen erzeugt, um Bauteile direkt zu fertigen, zu modifizieren oder zu reparieren. Die Bauteilgröße ist bei dieser Verfahrensvariante nicht limitiert. Die kleinste laterale Strukturauflösung beträgt 30 µm. Defektfrei verarbeitet werden können Stähle, Nickel- und Kobalt-Legierungen, Titan- und Aluminium-Leichtbauwerkstoffe sowie karbidische Komposite. Aktuell in der Entwicklung befinden sich drüber hinaus intermetallische Titan-Aluminide sowie Ni-Basis-Hochtemperaturwerkstoffe.

Im Unterschied zum Laser-Pulver-Auftragschweißen bieten Drähte signifikante Vorteile hinsichtlich der 100%igen Materialausnutzung, der sauberen Prozesse, der guten Oberflächenqualität sowie der geringen chemischen Reaktivität aufgrund der kleineren spezifischen Oberfläche.

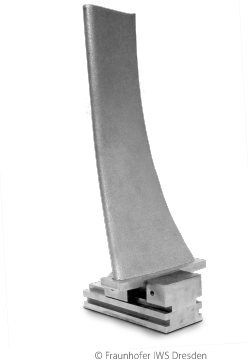

Dank des neuen IWS-Bearbeitungskopfes COAXwire können nunmehr auch Drähte richtungsunabhängig zu Bauteilen mit hoher Geometriefreiheit verarbeitet werden. Die kleinste laterale Strukturauflösung beträgt gegenwärtig 600 µm. Es können grundsätzlich alle in Drahtform verfügbaren Schweißzusätze verarbeitet werden. Exemplarisch sind dies Werkzeug- und Edelstähle, INCONEL625 und INCONEL718, TiAl6V4, AlMg5 sowie Bronze und Zn-Basis-Modelllegierungen.

Mit Laserauftragsschweißen ist ein Verfahren verfügbar, welches Genauigkeit, Schnelligkeit und die Zuverlässigkeit kombiniert, um Hochleistungswerkstoffe herzustellen oder zu verarbeiten.

Um jedoch die Bildung von Rissen während der Aufbauphase der Komponenten zu unterbinden, ist die Durchführung von maßgeschneiderten Temperaturzyklen mittels zusätzlicher Wärmequellen meist unumgänglich.

Ein solches maßgeschneidertes Temperaturregime ist nur dann zu gewährleisten, wenn die verwendeten induktiven Heizungsanlagen durch zusätzliche Prozessüberwachungsgeräte erweitert werden.

Sehr deutlich wird dies bei Betrachtung einer Turbinenschaufel und der Änderung der Wärmeverteilung während der Bewegung des Lasers.

Durch Wärmestau, der eine erhöhte Viskosität in dem Schmelzbad verursacht, wird der schichtweise Aufbau gehemmt. Eine unausreichende Wärme kann eine Unterschreitung der Mindesttemperatur bewirken.

Also ist die grundlegendste Herausforderung die präzise Anpassung der induzierten Wärme durch induktive Erhitzung und den Laserstrahl, auch unter Berücksichtigung der Temperaturverteilung in Abhängigkeit von der Geometrie und der umgebenden Atmosphäre.

Im Konsortium AGENT-3D konnte ein solches Temperaturüberwachungs- und Steuerungssytem - die Hybrid-Laser-Technologie - entwickelt werden. Sie ermöglicht eine fehlerfreie Verarbeitung von anspruchsvollen rissempfindlichen Legierungen bei ambitionierten Bauteilgeometrien.

Das Temperaturüberwachungssystem verwendet eine hochempfindliche NIR-Kamera, um die Metalloberfläche während des Verfahrens zu beobachten. Insbesondere im Hinblick auf industrielle Anwendungen ist das Hybridlasersystem sehr exakt justierbar, zudem auch erschwinglich und damit sehr attraktiv für ein weites Anwenderfeld.

Stereolitographie

Die Stereolitographie ist ein technisches Prinzip des Rapid Prototyping. Dabei werden flüssige Monomeren durch Polymerisation verfestigt. Das Bauteil wird dabei von unten nach oben aufgeschichtet. Sobald es vom Laser getroffen wird, härtet das Polymer aus.

Layer Laminate Manufacturing

Es handelt es sich um ein subtraktiv-additives Verfahren, kein rein additives Verfahren, welches die einfachste Methode ist generativ dreidimensionale Bauteile herzustellen. Vorgefertigte Folien werden ausgeschnitten und anschließend zu einem dreidimensionalen Modell gefügt. Die Schichten müssen sehr dünn und exakt positioniert sein, darum wird erst schichtweise aufgetragen und erst dann konturiert mithilfe eines Lasers, Heißdrähten, Messern oder Fräsern.

Das Verfahren ist besonders geeignet für massive Bauteile und große Modelle.

Fused Layer Modelling

Das Verfahren, das die Schicht in fester Phase aufschmilzt ist meist ein Kunststoff-Extrusionsverfahren. Dadurch entstehende flüssige oder teigige Materialien werden durch eine Düse gepresst und definiert auf einem Substrat abgelegt.

Es wird eine Stütze benötigt, die am Bauteil konstruiert und nach dem Fertigungsprozess entfernt wird.

Laser Chemical Vapor Deposition

Das chemische Abscheiden nennt man Laser Chemical Vapor Deposition. Es wird, anders als andere generative Verfahren, zur Beschichtung und Nachbehandlung von Oberflächen genutzt. Ein Laser löst dabei eine chemische Reaktion aus.